Dobra Praktyka Wytwarzania (GMP) to zestaw standardów i procedur, których celem jest zapewnienie odpowiedniej jakości, bezpieczeństwa i powtarzalności wytwarzanych produktów leczniczych oraz substancji czynnych. W praktyce GMP stanowi fundament legalnej produkcji farmaceutycznej – od surowców, przez procesy technologiczne, po pakowanie i dystrybucję – tak by każde opakowanie leku spełniało surowe wymagania jakościowe i było bezpieczne dla pacjenta. Nieprzestrzeganie tych zasad grozi poważnymi konsekwencjami: wycofaniem wadliwych serii z rynku, utratą certyfikatu GMP, sankcjami finansowymi, a nawet cofnięciem zezwolenia na wytwarzanie. Każda firma farmaceutyczna dba o swoją renomę, a takie poważne naruszenia jakościowe mocno na tą renomę wpływają i zostawiają po sobie ślad. W niniejszym wpisie przybliżymy znaczenie GMP, jego genezę i rozwój w Europie, ramy prawne (unijne regulacje, wytyczne EMA, WHO, PIC/S) oraz praktyczne aspekty stosowania GMP w polskim przemyśle farmaceutycznym. Omówimy także wymagania poszczególnych części GMP (część I, II, załączniki), obowiązki wytwórców i rolę inspekcji (GIF), przebieg audytów i inspekcji, system jakości farmaceutycznej, szkolenia personelu, a na koniec – aktualne wyzwania oraz przyszłe kierunki rozwoju.

Co to jest GMP i dlaczego jest ważne?

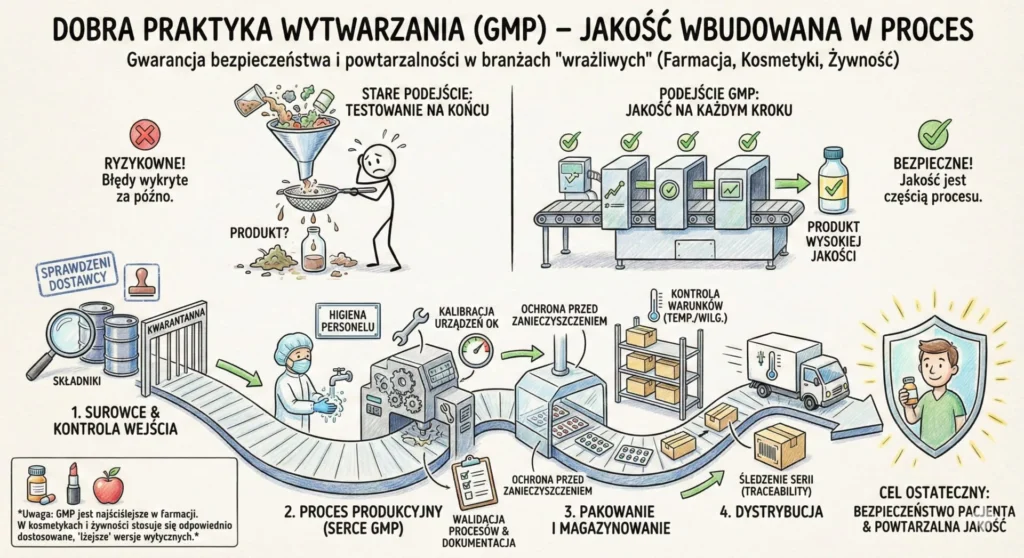

Good Manufacturing Practice (GMP) – po polsku Dobra Praktyka Wytwarzania – to zbiór wytycznych regulujących sposób produkcji produktów w branżach mających wpływ na zdrowie ludzi (przede wszystkim farmaceutycznej, ale także spożywczej, kosmetycznej itp.). W kosmetycznej czy spożywczej to takie „mniejszej wagi GMP” – różnicach przeczytasz tutaj. GMP określa warunki, które muszą być spełnione podczas wszystkich etapów wytwarzania produktów leczniczych i substancji czynnych: od pozyskiwania i kontroli jakości surowców, przez procesy produkcyjne (z uwzględnieniem higieny, kalibracji urządzeń, walidacji procesów), aż po pakowanie, magazynowanie i dystrybucję leku. Celem jest zagwarantowanie, że każda seria produktu ma powtarzalną wysoką jakość, jest zgodna z wymogami rejestracyjnymi i wolna od zanieczyszczeń czy wad, mogących zagrozić zdrowiu pacjentów. Innymi słowy, GMP to praktyczne wdrożenie zasady, że jakość nie może być “wytestowana” do produktu końcowego, lecz musi być wbudowana w proces wytwarzania – dzięki odpowiedniemu zarządzaniu, procedurom i kontroli na każdym kroku.

W kontekście leków GMP ma bezpośrednie przełożenie na bezpieczeństwo pacjentów oraz skuteczność terapii. Jeśli proces wytwarzania przebiega pod ścisłą kontrolą zgodnie z GMP, minimalizuje się ryzyko, że produkt będzie zanieczyszczony (np. drobnoustrojami, cząstkami metalu, resztkami innych substancji) lub że dawka substancji czynnej będzie inna niż deklarowana. W praktyce zasady GMP gwarantują więc, że tabletka czy ampułka leku od dowolnego producenta spełniającego GMP da pacjentowi oczekiwany efekt terapeutyczny i nie wyrządzi mu niezamierzonej szkody. Dodatkowo, dzięki konsekwentnemu stosowaniu GMP, produkty lecznicze różnych serii są jednorodne i zgodne ze specyfikacją jakościową, co ma ogromne znaczenie przy długotrwałych terapiach i zaufaniu pacjentów do leków.

Warto podkreślić, że GMP nie jest statycznym zbiorem sztywnych reguł, ale filozofią ciągłego zapewniania jakości, która ewoluuje wraz z postępem naukowo-technicznym i doświadczeniami z rynku. Prawdziwym fundamentem GMP jest poczucie odpowiedzialności każdego pracownika za jakość – nawet drobny błąd ludzki może zagrozić życiu pacjenta, dlatego kultura GMP wymaga uczciwości (np. otwarte przyznanie się do pomyłki) i ciągłej czujności.

Geneza i rozwój GMP w Europie

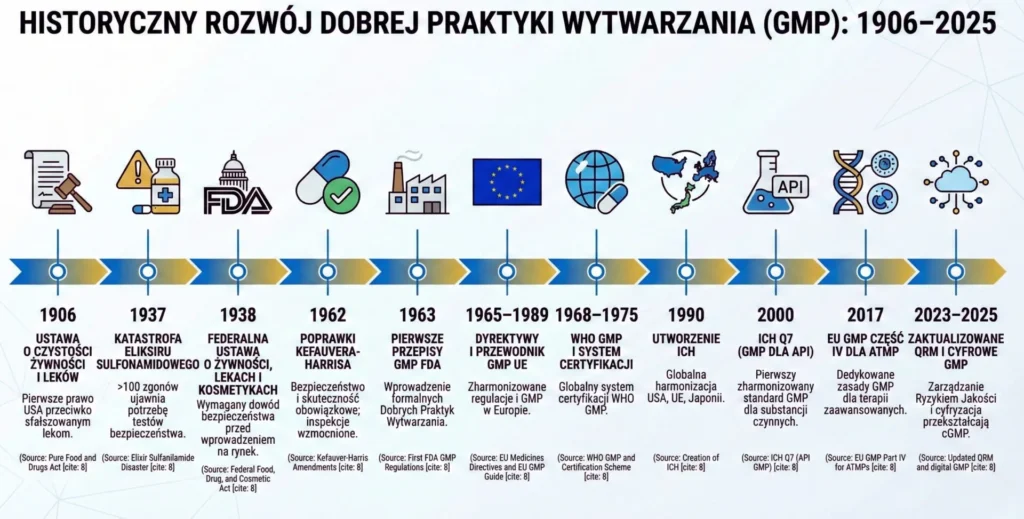

Historia Dobrej Praktyki Wytwarzania sięga kilkudziesięciu lat wstecz i jest ściśle związana z rosnącą świadomością ryzyka związanego z wadliwą produkcją leków. Pierwsze przepisy, które z czasem przerodziły się w GMP, powstały w reakcji na tragedie spowodowane niekontrolowaną jakością leków. Przykładowo, w 1937 r. w USA ponad 100 osób zmarło po zażyciu syropu sulfanilamidowego zawierającego toksyczny rozpuszczalnik – wydarzenie to pokazało, jak niebezpieczne jest wypuszczenie na rynek produktu o niezweryfikowanym składzie. W odpowiedzi uchwalono w USA w 1938 r. ustawę Federal Food, Drug & Cosmetic Act, która zaostrzyła nadzór nad bezpieczeństwem leków. Kilka dekad później, katastrofa z talidomidem (lek na poranne nudności, który spowodował u tysięcy dzieci deformacje kończyn w latach 60.) wstrząsnęła Europą i światem. W następstwie w USA przyjęto w 1962 r. poprawki Kefauver–Harris, wymagające dowodów skuteczności i bezpieczeństwa leków przed ich dopuszczeniem, a także wzmocnienia kontroli nad wytwarzaniem. To właśnie wtedy amerykańska Agencja Żywności i Leków (FDA) po raz pierwszy wprowadziła formalne zasady Good Manufacturing Practice (1963) jako prawnie wiążące wymagania dla przemysłu farmaceutycznego.

Na arenie międzynarodowej ważnym krokiem było zaangażowanie Światowej Organizacji Zdrowia (WHO). Już w 1967 r. WHO opracowała pierwszy projekt wytycznych GMP, a w 1968 r. oficjalnie przyjęto podstawowy tekst Dobrej Praktyki Wytwarzania. W 1969 r. zasady GMP włączono do międzynarodowego schematu certyfikacji WHO, co pomogło wielu krajom – również europejskim – tworzyć własne przepisy w oparciu o wspólny wzorzec. Zrewidowane wytyczne WHO wydano w 1975 r., umacniając ich globalną rolę jako punktu odniesienia dla systemów krajowych.

Europa Zachodnia początkowo posługiwała się krajowymi regulacjami – np. w Wielkiej Brytanii istniał od lat 70. tzw. „Orange Guide” jako zbiór zasad GMP. Jednak wraz z postępującą integracją europejską dążono do ujednolicenia standardów jakości leków w całej Wspólnocie. W 1989 r. po raz pierwszy opublikowano przewodnik UE dotyczący Dobrej Praktyki Wytwarzania (tzw. EU GMP Guide) jako część obszernej publikacji „The rules governing medicinal products in the European Union” (znanej jako EudraLex). Od tego czasu UE stale rozwija i aktualizuje wymagania GMP, ściśle powiązane z rozporządzeniami i dyrektywami farmaceutycznymi.

Równolegle z inicjatywą unijną rozwijała się międzynarodowa współpraca inspekcyjna. W 1970 r. grupa państw europejskich powołała Konwencję Farmaceutyczną Inspekcyjną (PIC), mającą na celu wzajemne uznawanie inspekcji GMP między krajami. W 1995 r. przekształcono ją w PIC/S (Pharmaceutical Inspection Co-operation Scheme), do której zaczęły dołączać również kraje spoza Europy – dziś PIC/S liczy kilkadziesiąt państw i umożliwia harmonizację standardów GMP oraz szkolenia inspektorów na całym świecie. Lata 90. przyniosły też utworzenie międzynarodowej konferencji ICH (International Council for Harmonisation) z udziałem UE, USA, Japonii – której prace (ICH serii Q) zaowocowały m.in. pierwszym globalnym standardem GMP dla substancji czynnych (ICH Q7 z roku 2000). Dzięki ICH, wymagania jakościowe i GMP na różnych kontynentach zaczęły się upodabniać, obejmując nowe koncepcje, takie jak zarządzanie ryzykiem jakości (ICH Q9) czy farmaceutyczny system jakości (ICH Q10), które następnie włączono do wytycznych UE.

Dziś można powiedzieć, że zasady GMP są standardem globalnym – choć istnieją pewne różnice lokalne, rdzeń wymagań jest wszędzie podobny. Współczesne wytyczne UE, USA (FDA), WHO czy PIC/S w dużym stopniu się pokrywają, kładąc nacisk na systemy jakości, walidację procesów, dokumentację oraz kontrole zmian. W Europie GMP pozostaje żywym systemem – ulega ciągłym ulepszeniom i rozszerzeniom, aby sprostać nowym wyzwaniom. W następnych sekcjach przyjrzymy się, jak te regulacje wyglądają od strony prawnej i praktycznej, ze szczególnym uwzględnieniem realiów Unii Europejskiej i Polski.

Normy, regulacje i dokumenty prawne GMP

Ramy prawne GMP w Unii Europejskiej są dwuwarstwowe: z jednej strony mamy przepisy wiążące (rozporządzenia i dyrektywy UE) ustanawiające obowiązek stosowania GMP, z drugiej – szczegółowe wytyczne techniczne (guidelines), które objaśniają, jak te zasady wdrożyć w praktyce. W europejskim prawie farmaceutycznym podstawą jest Dyrektywa 2001/83/WE (dla produktów leczniczych stosowanych u ludzi) oraz Dyrektywa 2001/82/WE (dla weterynaryjnych), które zobowiązują producentów do wytwarzania leków zgodnie z zasadami GMP. Na ich podstawie Komisja Europejska wydała akty wykonawcze precyzujące wymagania GMP. Przez wiele lat kluczowa była Dyrektywa Komisji 2003/94/WE z 8 października 2003 r., która ustanawiała zasady i wytyczne Dobrej Praktyki Wytwarzania dla produktów leczniczych stosowanych u ludzi (w tym także dla produktów w fazie badań klinicznych). Odpowiednikiem dla leków weterynaryjnych była Dyrektywa 91/412/EWG.

W ostatnich latach przepisy te uległy aktualizacji. W 2017 r., w związku z reformą prawa dot. badań klinicznych, Komisja wydała Dyrektywę (UE) 2017/1572 z 15 września 2017 r., która uzupełnia Dyrektywę 2001/83 w odniesieniu do zasad GMP dla produktów leczniczych stosowanych u ludzi. De facto zastąpiła ona wcześniejszą dyrektywę 2003/94/WE (z wyjątkiem kwestii dotyczących produktów badanych). Dla badanych produktów leczniczych (stosowanych w badaniach klinicznych) ustanowiono natomiast oddzielne, bezpośrednio obowiązujące przepisy – Rozporządzenie Komisji (UE) 2017/1569, które określa wymogi GMP dla wytwarzania tych produktów, spójne z nowym rozporządzeniem o badaniach klinicznych (UE) nr 536/2014. Ponadto, od stycznia 2022 r. obowiązuje nowe rozporządzenie 2019/6 regulujące leki weterynaryjne, w ramach którego przewidziano wydanie odrębnych wytycznych GMP dla weterynaryjnych produktów leczniczych i ich substancji czynnych (wejście w życie nowych wytycznych weterynaryjnych przewidziano na 2026 r.).

Centralnym odniesieniem dla praktycznego stosowania GMP w Europie jest jednak Przewodnik GMP UE, publikowany jako Tom 4 EudraLex (zbioru „The rules governing medicinal products in the EU”). Ten przewodnik, początkowo wydany w 1989 r., zawiera szczegółowe wytyczne techniczne dotyczące interpretacji zasad GMP dla produktów leczniczych przeznaczonych do stosowania u ludzi i zwierząt. W praktyce, każdy producent farmaceutyczny działający na terenie UE lub wytwarzający na eksport do UE musi spełniać wymagania określone w EudraLex Vol. 4 – niezależnie od tego, czy zakład produkcyjny znajduje się w Polsce, w innym kraju UE czy nawet poza UE. Warto dodać, że wytyczne te są na bieżąco aktualizowane przez Komisję Europejską we współpracy z Europejską Agencją Leków (EMA) oraz krajowymi inspektoratami – aby nadążać za postępem naukowym, technologicznym i doświadczeniami inspekcyjnymi. Przykładem takiej aktualizacji jest np. gruntowna rewizja Aneksu 1 (dotyczącego wytwarzania sterylnych produktów leczniczych) opublikowana w 2022 r. w odpowiedzi na rozwój nowych technologii sterylizacji i potrzebę ściślejszej kontroli zanieczyszczeń.

Wytyczne EMA, WHO, PIC/S: W obszarze GMP istnieje ścisła współpraca międzynarodowa. Europejska Agencja Leków (EMA) – poza koordynacją inspekcji w ramach UE – wydaje również wytyczne i dokumenty Q&A ułatwiające interpretację wymagań GMP w specyficznych sytuacjach (np. poradniki dla zaawansowanych terapii ATMP, wytyczne w zakresie wykrywania zanieczyszczeń nitrozoaminami, itp.). WHO nadal publikuje swoje guidelines GMP w ramach serii raportów technicznych (WHO Technical Report Series), które służą jako globalny wzorzec – szczególnie dla krajów o mniej rozwiniętych systemach regulacyjnych. Z kolei PIC/S udostępnia swój Guide to GMP (PE 009), który w praktyce jest prawie identyczny z przewodnikiem UE (tekst EU GMP został zaadaptowany przez PIC/S, aby ułatwić państwom członkowskim – w tym spoza UE – jego wdrożenie). Członkostwo w PIC/S oznacza uznawanie wspólnego standardu inspekcji GMP, co sprzyja wzajemnemu zaufaniu między regulatorami. Warto zauważyć, że wiele krajów spoza Unii, jak Australia, Kanada czy Turcja, dobrowolnie dostosowuje swoje wymagania GMP do standardów unijnych/PIC/S, aby ułatwić handel lekami.

Podsumowując, system regulacji GMP w Europie opiera się na prawnie wiążących przepisach UE (dyrektywy, rozporządzenia) oraz szczegółowych wytycznych zawartych w EudraLex Vol. 4. Całość jest spójna z globalnymi standardami wyznaczanymi przez WHO i PIC/S, a także jest ciągle udoskonalana we współpracy z EMA i w ramach ICH. Dla producentów oznacza to konieczność stałego śledzenia zmian prawnych i adaptacji wewnętrznych procedur do nowych wymagań.

Wymagania GMP i ich struktura (części I, II, III, IV i aneksy)

Przewodnik EU GMP (EudraLex Vol. 4) ma przejrzystą strukturę podzieloną na części i załączniki, co ułatwia firmom wyszukiwanie konkretnych wymagań dla ich działalności. Poniżej przedstawiamy główne elementy tej struktury:

- Część I – Podstawowe wymagania dla produktów leczniczych (produkty końcowe): zawiera 9 rozdziałów opisujących ogólne zasady GMP dla wytwarzania gotowych produktów leczniczych stosowanych u ludzi (a do czasu pełnego wdrożenia nowych zasad weterynaryjnych w 2026 r. – także produktów weterynaryjnych). Rozdziały te obejmują m.in. Farmaceutyczny System Jakości, Personel, Pomieszczenia i urządzenia, Dokumentacja, Produkcja, Kontrola Jakości, Zlecanie czynności na zewnątrz i Reklamacje oraz wycofania. W części I znajdziemy fundamentalne wymagania, takie jak konieczność walidacji krytycznych procesów, obowiązek posiadania procedur standardowych (SOP) na wszystkie operacje, kontrolę zmian, postępowanie z odchyleniami, system CAPA (działań korygujących i zapobiegawczych) itp.

- Część II – Podstawowe wymagania dla substancji czynnych (API): dotyczy wytwarzania aktywnych substancji farmaceutycznych stosowanych jako surowce do produkcji leków. W dużej mierze opiera się na międzynarodowej normie ICH Q7, dzięki czemu wymagania te są zharmonizowane globalnie. Część II porusza specyficzne aspekty produkcji API, takie jak kontrola zanieczyszczeń chemicznych, izolacja i oczyszczanie substancji, kwalifikacja dostawców surowców do syntezy, itp. Choć filozofia jakości jest podobna jak dla produktów gotowych, pewne wymagania dostosowano do specyfiki procesów chemicznych/biotechnologicznych. Wprowadzenie zasad „GMP dla API” było swego rodzaju milowym krokiem (tzw. „ewolucyjny skok”) w rozwoju GMP, gdyż wcześniej regulacje GMP dotyczyły głównie samych produktów leczniczych.

- Część III – Dokumenty związane z GMP: zawiera dodatkowe, nieobowiązkowe wytyczne i wyjaśnienia, które wspierają zrozumienie wymagań. Umieszcza się tu m.in. Guidance dotyczące wdrażania elementów systemu jakości, formy przykładowych dokumentów (np. wzór Site Master File, który opisuje zakład), wytyczne ICH (np. ICH Q9 o zarządzaniu ryzykiem jakości, ICH Q10 o systemie jakości) czy inne przydatne opracowania. Część III nie ma statusu prawa, ale jest użyteczna dla firm przy doskonaleniu ich systemów.

- Część IV – Wymagania GMP dla Zaawansowanych Terapii (ATMP): to najnowszy dodatek (wprowadzony w 2017 r.), stworzony z myślą o specyficznych potrzebach terapii zaawansowanych, takich jak terapie genowe, komórkowe czy tkankowe. Produkty ATMP charakteryzują się inną skalą (często produkcja jednostkowa dla pacjenta), innymi zagrożeniami biologicznymi i procesami, dlatego dotychczasowy Aneks 2 (który kiedyś dotyczył ogólnie produktów biologicznych) został zastąpiony właśnie przez część IV dedykowaną ATMP. Wymagania te obejmują np. kontrolę pochodzenia materiału (komórek), ścisłe zabezpieczenia przed krzyżowym zanieczyszczeniem w trakcie hodowli komórkowych, czy kwestie łańcucha chłodniczego dla terapii genowych.

- Aneksy 1–21 – wymagania uzupełniające: załączniki są integralną częścią przewodnika GMP i opisują szczegółowo wymagania dla specyficznych technologii lub typów produktów. Obowiązuje zasada, że oprócz ogólnych rozdziałów z części I/II, wytwórca musi spełniać zapisy każdego Aneksu, który dotyczy jego działalności. Przykładowo, Aneks 1 zawiera kilkudziesięciostronicowe wytyczne nt. wytwarzania produktów sterylnych, określające klasy czystości pomieszczeń, metody monitorowania aseptyki, wymagania dla pracowników czystych stref itp. Inne ważne aneksy to m.in. Aneks 2 (dot. wytwarzania produktów biologicznych, z wyłączeniem ATMP po 2017 r.), Aneks 7 (produkty roślinne i ziołowe), Aneks 8 (zasady wytwarzania gazów medycznych), Aneks 13 (wytwarzanie produktów leczniczych do badań klinicznych), Aneks 15 (walidacja i kwalifikacja), Aneks 16 (zwalnianie serii i rola QP), Aneks 17 (realizacja zwalniania warunkowego parametrycznego), czy Aneks 21 (wprowadzony w 2022 r. – dotyczy importu produktów leczniczych z krajów trzecich). Każdy Aneks skupia się na specyfice danego obszaru – np. Aneks 21 nakłada obowiązek, by importer dysponował pełną dokumentacją potwierdzającą, że zagraniczny wytwórca działa zgodnie z GMP, a ponadto zobowiązuje do dodatkowej kontroli jakości importowanych serii w UE.

Ta modułowa struktura GMP pozwala producentom łatwo identyfikować, które części ich dotyczą. Przykładowo, firma produkująca tabletki będzie stosować część I + odpowiednie aneksy (np. Aneks 3 dla produktów w formie półstałej/stałej, Aneks 17 jeśli stosują parametryczne zwalnianie sterylności itp.), zaś producent substancji czynnej – głównie część II, ale też np. Aneks 2 jeśli wytwarza materiał biologiczny. Z kolei wytwórca prowadzący import równoległy skupi się na wypełnieniu wymogów Aneksu 21, w tym ustanowieniu Wykwalifikowanej Osoby (Qualified Person, QP) odpowiedzialnej za certyfikację każdej serii przywożonej spoza UE.

Warto dodać, że struktura EU GMP jest silnie powiązana z systemem PIC/S – przewodnik PIC/S PE 009 ma identyczny podział na części i aneksy, co ułatwia porównywalność wymagań między Europą a resztą świata. Również WHO w swoich wytycznych GMP posługuje się rozdziałami i dodatkami, jednak ich numeracja i podział mogą się różnić. Niemniej, sedno wymagań pozostaje wspólne.

Reasumując, przewodnik GMP można traktować jako “instrukcję obsługi” jakości w wytwórni farmaceutycznej, obejmującą zarówno zasady ogólne (części I/II/III/IV), jak i szczególne przypadki (aneksy). Każdy wytwórca musi przeanalizować, które rozdziały i załączniki go dotyczą i wdrożyć je poprzez własne procedury wewnętrzne.

Zastosowanie GMP w praktyce – polski przemysł farmaceutyczny

Wszystkie firmy farmaceutyczne działające w Polsce (podobnie jak w całej UE) są zobligowane do pełnego przestrzegania zasad GMP przy produkcji produktów leczniczych. W Polsce wymóg ten jest usankcjonowany prawnie w Prawie farmaceutycznym oraz w wydawanym przez Ministra Zdrowia rozporządzeniu w sprawie wymagań Dobrej Praktyki Wytwarzania. Obecnie obowiązującym aktem wykonawczym jest rozporządzenie z 9 listopada 2015 r. (Dz. U. 2017 poz. 1979 z późn. zm.), dostosowane do zmian unijnych – np. w 2024 r. nowelizowano je, by wdrożyć postanowienia Aneksu 21 i nowych wymagań dot. produktów badanych. Warunkiem rozpoczęcia działalności produkcji leków w Polsce jest uzyskanie zezwolenia na wytwarzanie wydawanego przez Głównego Inspektora Farmaceutycznego (GIF), co najczęściej wiąże się z inspekcją zakładu potwierdzającą spełnianie wymogów GMP. Certyfikat GMP wydawany przez GIF stanowi formalne potwierdzenie zgodności wytwórni z zasadami Dobrej Praktyki Wytwarzania i jest niezbędny, aby wprowadzać produkty do obrotu. Certyfikat taki jest zwykle ważny 3 lata od dnia inspekcji – po tym okresie firma musi przejść ponowną ocenę inspekcyjną, by utrzymać ważność certyfikatu.

W polskim przemyśle farmaceutycznym zasady GMP są już od dawna dobrze zakorzenione – szczególnie po wejściu Polski do UE w 2004 r., kiedy krajowe firmy musiały dostosować standardy do wymogów europejskich. W praktyce oznaczało to duże inwestycje w modernizację zakładów, systemy oczyszczania powietrza, wdrożenie systemów jakości i przeszkolenie personelu. Dziś większość rodzimych producentów, takich jak Polpharma, Polfa Tarchomin, Adamed, Hasco-Lek i inni, posiadają ważne certyfikaty GMP i regularnie przechodzą inspekcje. Co więcej, polskie fabryki farmaceutyczne często nie tylko zaspokajają rynek krajowy, ale produkują na eksport – a spełnianie standardów GMP jest warunkiem dopuszczenia ich produktów na rynki zagraniczne.

Dobrym przykładem znaczenia GMP dla rozwoju polskiej firmy jest historia biotechnologicznej spółki Mabion S.A. z Konstantynowa Łódzkiego. W 2019 r., podczas procedury oceny pierwszego leku biotechnologicznego Mabionu przez EMA, Główny Inspektorat Farmaceutyczny przeprowadził szczegółową inspekcję zakładu pod kątem GMP. W wyniku pozytywnej oceny Mabion uzyskał certyfikat GMP potwierdzający, że proces wytwarzania substancji czynnej (rytuksymabu) prowadzony jest zgodnie z wymogami Dobrej Praktyki Wytwarzania. Był to kluczowy krok w drodze do dopuszczenia leku – bez takiego certyfikatu firma w ogóle nie mogłaby ubiegać się o rejestrację produktu biologicznego na rynku UE. Certyfikat GMP (ważny 3 lata od inspekcji) poświadcza, że spółka wdrożyła odpowiedni system jakości i kontroluje swoje procesy produkcyjne na wymaganym poziomie. To pokazuje praktycznie, że GMP jest przepustką do komercjalizacji leków: żadna partia leku nie trafi do pacjentów, jeśli producent nie wykaże pełnej zgodności z tymi standardami.

W Polsce organem odpowiedzialnym za nadzór nad wytwarzaniem leków jest Państwowa Inspekcja Farmaceutyczna, na czele której stoi Główny Inspektor Farmaceutyczny (GIF). Inspektorzy GMP z GIF dokonują regularnych inspekcji krajowych (planowych lub niezapowiedzianych) w zakładach wytwórczych na terenie Polski, sprawdzając czy warunki produkcji, wyposażenie, dokumentacja i praca personelu spełniają wymagania prawa i wytycznych. Z kolei jeśli polska firma zleca etap produkcji za granicą (np. wytworzenie substancji czynnej w Indiach), inspekcja takiego zagranicznego wytwórcy może być przeprowadzona przez inspektorów GIF na miejscu w kraju trzecim – we współpracy z EMA i innymi organami. W latach 2024–2025 polscy inspektorzy ds. wytwarzania pokonali ponad 370 tys. kilometrów (co odpowiada 9-krotnemu okrążeniu Ziemi), prowadząc inspekcje GMP w 8 różnych krajach poza UE. To działanie ma na celu potwierdzenie, że leki importowane do Polski (np. z Chin, Indii czy Korei Płd.) powstają w warunkach zgodnych z europejskimi normami GMP – bo tylko wtedy mogą być dopuszczone na rynek.

Warto zaznaczyć, że zasady GMP obowiązują w Polsce nie tylko sektor farmaceutyczny sensu stricto, ale pewne ich elementy przenikają też do pokrewnych branż. Przykładowo w produkcji suplementów diety czy wyrobów medycznych zaleca się stosowanie zasad Dobrej Praktyki Produkcyjnej (często wzorowanych na farmaceutycznym GMP, choć formalnie mniej rygorystycznych). W kosmetyce funkcjonuje standard ISO 22716 definiujący Dobrą Praktykę Produkcji Kosmetyków, również mający swój rodowód w GMP farmaceutycznym. Polski przemysł farmaceutyczny bywa tu liderem – wiele firm farmaceutycznych rozszerza swoje systemy jakości GMP na wytwarzanie np. suplementów, aby zapewnić wyższy poziom jakości i wiarygodności produktów (choć prawnie nie jest to wymagane). Dla konsumenta informacja o produkcji według GMP stanowi istotny znak zaufania do wyrobu, nawet jeśli nie jest on lekiem.

Podsumowując, polskie firmy farmaceutyczne wdrożyły GMP jako codzienny standard działania – co jest niezbędne zarówno dla ochrony zdrowia pacjentów w kraju, jak i dla konkurencyjności na rynkach międzynarodowych. W dalszych częściach przyjrzymy się obowiązkom, jakie GMP nakłada na wytwórców oraz temu, jak przebiegają kontrole i jak zorganizowany jest system jakości w przedsiębiorstwach farmaceutycznych.

Obowiązki wytwórców i rola Inspekcji Farmaceutycznej

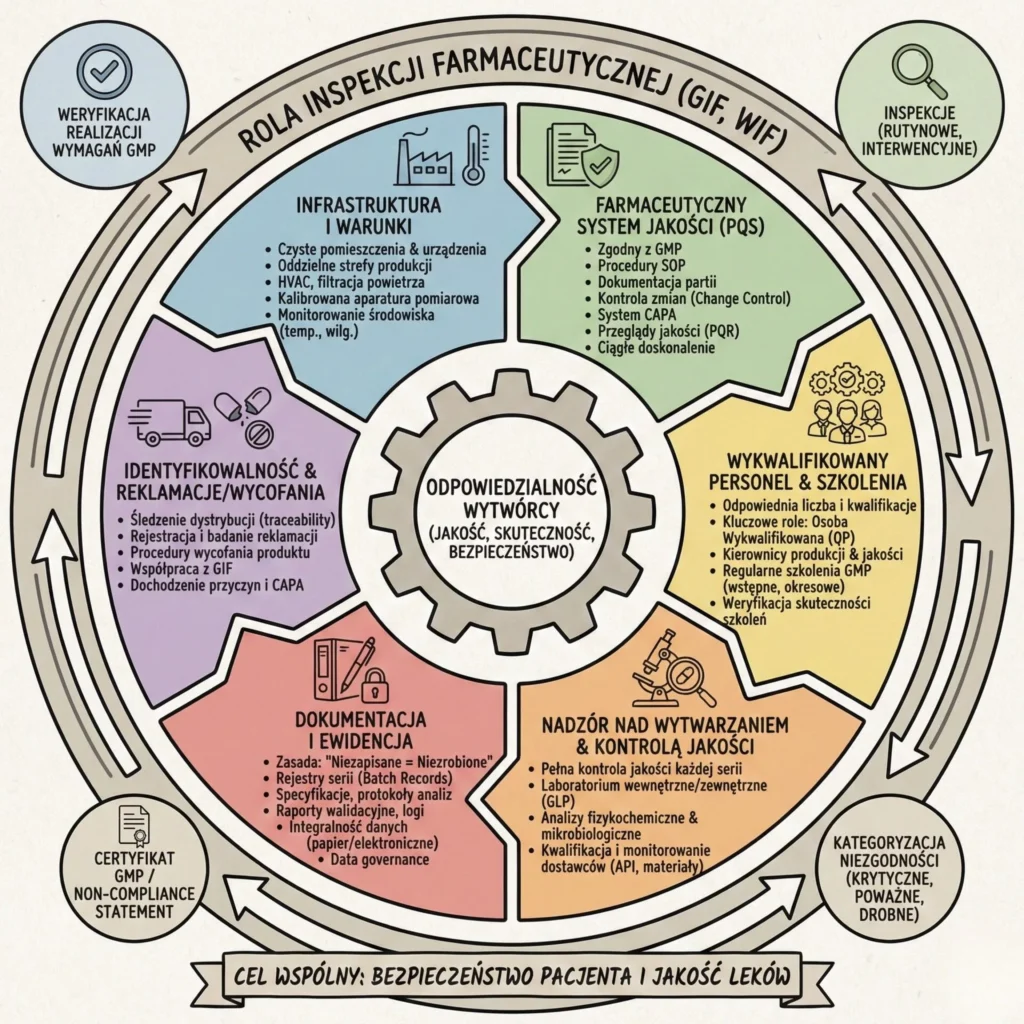

Wytwórca produktu leczniczego ponosi pełną odpowiedzialność za to, aby każdy wytworzony przez niego lek spełniał wymogi jakości, skuteczności i bezpieczeństwa. Z punktu widzenia GMP kluczowe obowiązki producenta to:

- Zapewnienie odpowiedniej infrastruktury i warunków: Zakład farmaceutyczny musi posiadać pomieszczenia, urządzenia i wyposażenie spełniające standardy czystości i przystosowane do planowanych operacji (np. oddzielne strefy dla różnych produktów, system HVAC z filtracją powietrza dla produkcji aseptycznej, kalibrowane aparatury pomiarowe). Warunki środowiskowe (temperatura, wilgotność, czystość powietrza) muszą być monitorowane i kontrolowane zgodnie z wymaganiami procesu.

- Wdrożenie i utrzymanie Farmaceutycznego Systemu Jakości zgodnego z GMP: Producent powinien opracować całościowy system zarządzania jakością, który obejmuje struktury organizacyjne, procesy i zasoby potrzebne do zapewnienia jakości. System ten (często nazywany PQS – Pharmaceutical Quality System) powinien m.in. zawierać procedury postępowania (SOP) na wszystkie krytyczne czynności, system dokumentacji partii, kontrolę zmian (Change Control), postępowanie z odchyleniami i niezgodnościami, program audytów wewnętrznych, system CAPA (działań korygujących i zapobiegawczych), przeglądy jakości produktu (Product Quality Review) i inne elementy wskazane w wytycznych GMP. Celem jest stworzenie kultury ciągłego doskonalenia – tak by problemy były wykrywane i korygowane, zanim wpłyną na pacjenta.

- Zatrudnienie wykwalifikowanego personelu i zapewnienie szkoleń: Wytwórca musi dysponować odpowiednią liczbą personelu o wymaganych kwalifikacjach, dostosowaną do skali produkcji. Szczególnie ważne jest obsadzenie kluczowych ról określonych przez GMP: m.in. Osoby Wykwalifikowanej (Qualified Person, QP), która zgodnie z prawem UE odpowiada za ostateczne zwolnienie każdej serii leku do obrotu. QP musi mieć odpowiednie wykształcenie (np. farmaceutyczne, chemiczne), doświadczenie i zdać egzamin potwierdzający znajomość przepisów – jej podpis na świadectwie zwolnienia serii oznacza prawne potwierdzenie, że dana seria została wytworzona i przebadana zgodnie z wymaganiami zezwolenia i GMP. Ponadto firma musi posiadać kierownika produkcji, kierownika jakości (kontroli i zapewnienia jakości) oraz wystarczające zespoły operatorów, techników, laborantów itp. Wszyscy pracownicy muszą przechodzić regularne szkolenia z zasad GMP, zarówno przed rozpoczęciem pracy (szkolenia wstępne), jak i okresowo szkolenia uzupełniające. Program szkoleniowy powinien obejmować nie tylko teorię GMP, ale i procedury wewnętrzne firmy, oraz być na bieżąco aktualizowany. Co istotne, GMP wymaga także weryfikacji skuteczności szkoleń – np. poprzez testy wiedzy lub ocenę praktyczną – ponieważ samo szkolenie nie gwarantuje nabycia kompetencji. Jeśli pracownik nie przyswoił wiedzy, szkolenie trzeba powtórzyć lub poprawić jego formę.

- Zapewnienie nadzoru nad wytwarzaniem i kontrolą jakości: Producent ma obowiązek przeprowadzać pełną kontrolę jakości każdej serii (badania laboratoryjne, przegląd dokumentacji produkcyjnej) zanim zostanie ona zwolniona przez QP. Musi istnieć wewnętrzne laboratorium (lub zlecone zewnętrzne) spełniające wymagania Dobrej Praktyki Laboratoryjnej, które wykona analizy fizykochemiczne i mikrobiologiczne materiałów wyjściowych, produktów pośrednich (jeśli wymagane) i produktu końcowego. Firma odpowiada też za kwalifikację i monitorowanie dostawców surowców – substancji czynnych, materiałów opakowaniowych i krytycznych materiałów pomocniczych – tak by ci dostawcy również działali zgodnie z odpowiednimi standardami (dla API wymagane jest GMP, dla materiałów pomocniczych zaleca się przegląd ryzyka i stosowanie zasad odpowiednich norm jakościowych).

- Prowadzenie wymaganej dokumentacji i ścisła ewidencja: Zasadą GMP jest „jeśli coś nie zostało zapisane, to nie zostało zrobione”. Dlatego producent musi prowadzić szczegółową dokumentację wszelkich działań związanych z wytwarzaniem. Obejmuje to m.in. Rejestry serii (Batch Records), gdzie krok po kroku odnotowuje się przebieg produkcji każdej serii (z parametrami procesów, numerami partii użytych surowców, wynikami międzyoperacyjnych kontroli i tożsamością osób wykonujących i nadzorujących każdą czynność). Ponadto muszą istnieć specyfikacje i protokoły analiz dla kontroli jakości, zapisy z konserwacji i kalibracji urządzeń, protokoły kwalifikacji pomieszczeń i aparatury, raporty walidacyjne, rejestry szkoleń personelu, logi czyszczenia itp. Wszystkie dokumenty powinny być zatwierdzone, aktualne, czytelne i zabezpieczone przed możliwością manipulacji (stąd coraz większy nacisk kładzie się na integralność danych zarówno w zapisach papierowych, jak i elektronicznych). Od 2023 r. w UE trwa dyskusja nad aktualizacją rozdziału 4 Przewodnika GMP (Dokumentacja) – proponowane zmiany dotyczą m.in. uwzględnienia hybrydowych systemów dokumentacji (papierowo-elektronicznych) i wzmocnienia zarządzania danymi (data governance) w dobie cyfryzacji.

- Zapewnienie identyfikowalności i zarządzanie reklamacjami/wycofaniami: Producent musi mieć system umożliwiający śledzenie dystrybucji każdej serii (tzw. traceability), tak aby w razie wykrycia problemu móc szybko zlokalizować i wycofać wadliwy produkt z rynku. Procedury GMP wymagają, by wszelkie reklamacje dotyczące jakości produktu były formalnie rejestrowane i badane. Jeśli stwierdzi się, że produkt nie spełnia wymagań, producent we współpracy z organami (GIF) jest zobligowany do przeprowadzenia akcji wycofania produktu z rynku oraz dochodzenia przyczyn (i wdrożenia CAPA, by zapobiec powtórzeniu problemu).

Z powyższymi obowiązkami ściśle powiązana jest rola Inspekcji Farmaceutycznej. GIF i wojewódzcy inspektorzy farmaceutyczni działają jako organ kontrolny, który weryfikuje, czy producenci faktycznie realizują wszystkie wymagania GMP w praktyce. Inspekcje mogą być rutynowe (np. co 2–3 lata przed odnowieniem certyfikatu GMP), wynikające z wydawania nowego zezwolenia lub zmiany (np. inspekcja przed rozszerzeniem zakresu działalności), albo interwencyjne – np. w reakcji na zgłoszenie poważnych niezgodności czy incydent jakościowy. Inspektorzy podczas wizyty sprawdzają dokumenty, obserwują procesy na hali, przeprowadzają rozmowy z pracownikami, a na koniec sporządzają raport. W przypadku stwierdzenia naruszeń zasad GMP, niezgodności są kategoryzowane według ich wagi: krytyczne (gdy istnieje bezpośrednie zagrożenie dla jakości produktu i zdrowia pacjenta), poważne/istotne oraz drobne. Nawet jedna niezgodność krytyczna zwykle skutkuje negatywną oceną i odmową wydania certyfikatu (lub jego cofnięciem), natomiast przy niezgodnościach istotnych firma otrzymuje zalecenia korekcyjne i musi je wdrożyć w określonym czasie. Dokumentem potwierdzającym zgodność jest Certyfikat GMP (wydawany przez GIF) lub – w razie poważnych uchybień – upubliczniana jest informacja o stwierdzeniu niezgodności z GMP (tzw. non-compliance statement, zamieszczana w unijnej bazie EudraGMDP).

Inspekcja farmaceutyczna pełni także rolę doradczą i prewencyjną. Coraz częściej organizowane są spotkania i komunikaty dla przemysłu, wyjaśniające nowe wymagania i oczekiwania regulatorów. Celem jest, by producenci postrzegali organ nie tylko jako „kontrolera i karzącego”, ale jako partnera dbającego wspólnie o jakość leków. W Polsce GIF publikuje m.in. opracowania i wytyczne na swojej stronie, a także uczestniczy w szkoleniach branżowych.

Podsumowując, producent leków funkcjonuje w rygorystycznym reżimie GMP i ponosi liczne obowiązki – od utrzymania infrastruktury i systemu jakości, przez szkolenie ludzi, po drobiazgową dokumentację. Nad wszystkim czuwa Inspekcja Farmaceutyczna, strzegąc interesu pacjenta. W kolejnej sekcji omówimy, jak wyglądają praktyczne narzędzia zapewnienia zgodności – audyty wewnętrzne i zewnętrzne inspekcje GMP – oraz jak firmy przygotowują się do takich kontroli.

Audyty wewnętrzne i inspekcje GMP

Audyt jakości jest jednym z podstawowych narzędzi GMP, służących do bieżącego monitorowania i doskonalenia systemu jakości w firmie farmaceutycznej. Zgodnie z wymaganiami, każdy wytwórca powinien prowadzić regularne audyty wewnętrzne (zwane też samoinspekcjami) we wszystkich obszarach objętych GMP. Celem jest okresowa ocena, czy procedury są przestrzegane, czy nie pojawiają się zaniedbania lub luki systemowe, a także identyfikacja ewentualnych niezgodności zanim zrobi to zewnętrzny inspektor. Firmy tworzą zazwyczaj zespoły auditorów wewnętrznych, złożone z doświadczonych pracowników (często z działu jakości, ale ważne jest zachowanie obiektywizmu – np. produkcję audytuje specjalista niezależny od tego działu). Raport z audytu wewnętrznego wskazuje zidentyfikowane niezgodności oraz zalecenia działań korygujących. GMP wymaga, by po każdym audycie przeanalizować jego wyniki i wdrożyć działania naprawcze lub zapobiegawcze (CAPA) odpowiednio do wagi problemów. Co więcej, w duchu ciągłego doskonalenia wprowadzono zasadę, że po pewnym czasie należy sprawdzić skuteczność podjętych działań – czyli czy dana niezgodność została trwale wyeliminowana. Jeżeli problem powraca, CAPA uznaje się za nieskuteczne i konieczne jest ponowne przyjrzenie się przyczynom.

Oprócz samoinspekcji, wytwórcy farmaceutyczni są zobligowani do przeprowadzania audytów zewnętrznych swoich kluczowych dostawców i podwykonawców. Dotyczy to np. audytu wytwórców substancji czynnych (API), wytwórców opakowań bezpośrednich, producentów zleceniobiorców (contract manufacturers), laboratoriów kontraktowych itp. Celem jest upewnienie się, że wszyscy partnerzy w łańcuchu dostaw również działają zgodnie z GMP lub odpowiednimi normami jakości. Przykładowo, zanim firma zakupi API od nowego dostawcy z Azji, powinna wysłać tam swoich auditorów by zweryfikować warunki wytwarzania. W praktyce, duże firmy utrzymują rocznie dziesiątki audytów dostawców na całym świecie – co stanowi spore wyzwanie logistyczne, ale jest niezbędne dla zapewnienia jakości surowców. Wiele firm grupuje też wyniki audytów dostawców w ocenie ryzyka – dostawca, u którego stwierdzono braki, może zostać skreślony z listy lub objęty zwiększoną kontrolą (np. częstsze badania materiałów).

Zupełnie odmiennym rodzajem oceny są inspekcje zewnętrzne prowadzone przez organy regulacyjne (jak wspomniana Inspekcja Farmaceutyczna). Taka inspekcja zawsze wiąże się z oficjalnym audytem zgodności z GMP, którego skutki mogą mieć wpływ prawny – np. wystawienie certyfikatu GMP lub w skrajnych przypadkach wstrzymanie produkcji. Firmy zazwyczaj bardzo poważnie podchodzą do przygotowań przed inspekcją GIF/EMA: przeprowadzają pre-audit na wzór inspekcji (nierzadko angażując doświadczonych konsultantów zewnętrznych, którzy wcielą się w rolę inspektorów), aktualizują dokumentację, szkolą personel z udzielania właściwych odpowiedzi. Podczas samej inspekcji inspektorzy mają prawo wglądu w każdą część zakładu i dokumentacji. Mogą np. poprosić o losowe wyciągnięcie i okazanie zapisu temperatury z konkretnego dnia z systemu monitoringu lub prześledzić pełną historię wytworzenia wybranej serii produktu (tzw. traceability audit). Często proszą też operatorów o odtworzenie niektórych czynności (na sucho) albo zadają szczegółowe pytania, by ocenić świadomość pracowników na stanowiskach. W przypadku znalezienia uchybień formułowane są obserwacje i niezgodności w raporcie pokontrolnym. Firma ma zwykle potrzebę w określonym terminie przesłać odpowiedź, w której przedstawi plan działań korygujących/zapobiegawczych odnoszących się do każdej niezgodności. Akceptacja tych planów przez inspektorat jest warunkiem utrzymania lub uzyskania certyfikatu.

W dobie pandemii COVID-19 pojawiło się dodatkowe wyzwanie: ograniczenia podróży i kontaktów wymusiły stosowanie audytów zdalnych (remote audits) i inspekcji zdalnych. Początkowo budziło to wiele obaw, czy kontrola „przez kamerę” może być równie skuteczna. Jednak dość szybko opracowano metody – inspektorzy prosili o wcześniejsze przesyłanie skanów dokumentów, a samą inspekcję prowadzili przez wideokonferencję, czasem z użyciem kamer noszonych przez pracowników w terenie. Taki zdalny audyt wymagał nowych kompetencji (np. biegłości w obsłudze narzędzi telekonferencyjnych, odpowiedniego zabezpieczenia poufności danych), ale okazał się wykonalny. Obecnie uważa się, że w pewnych sytuacjach audyty zdalne mogą uzupełniać tradycyjne – choć raczej nie zastąpią ich całkowicie. W każdym razie, GMP znów się dostosowało, pokazując elastyczność i nastawienie na ciągłość nadzoru nawet w trudnych warunkach.

Podsumowując, audyty i inspekcje to nieodłączne elementy życia fabryki farmaceutycznej. Audyty wewnętrzne pomagają firmie samodzielnie wykryć słabe punkty i je naprawić, zanim staną się poważnym problemem. Audyty zewnętrzne dostawców zapewniają kontrolę całego łańcucha wytwarzania leku. Natomiast inspekcje organów są ostatecznym testem – sprawdzianem wiarygodności systemu jakości producenta. Wszystkie one służą temu samemu celowi: zagwarantowaniu, że leki dostarczane pacjentom są wysokiej jakości, niezależnie od tego gdzie i przez kogo zostały wyprodukowane.

System jakości farmaceutycznej i dokumentacja

Sercem każdej organizacji działającej zgodnie z GMP jest farmaceutyczny system jakości (Pharmaceutical Quality System – PQS). Jest to holistyczne ujęcie wszystkich procedur, procesów, zasobów i struktur organizacyjnych, które razem zapewniają, że jakość produktu jest wbudowana w jego wytwarzanie. System jakości powinien opierać się na filozofii ciągłego doskonalenia – czyli cyklu, w którym firma planuje działania (Plan), wykonuje je (Do), sprawdza ich skuteczność (Check – np. poprzez monitorowanie wyników, audyty) i wprowadza ulepszenia (Act) tam, gdzie są potrzebne. W farmacji do tego modelu dochodzi jeszcze wymóg proaktywnej oceny ryzyka (Quality Risk Management) – GMP zachęca, by potencjalne zagrożenia dla jakości identyfikować z wyprzedzeniem i podejmować środki zapobiegawcze proporcjonalne do ryzyka.

Elementy składowe systemu jakości zostały już częściowo omówione: należą do nich m.in. kompetentny personel (wraz z kulturą jakości), zwalidowane procesy i urządzenia (tzn. sprawdzone, że spełniają swoje funkcje i dają powtarzalne wyniki w określonych granicach), system dokumentacji (z jasnymi procedurami i zapisem przebiegu każdego procesu), kontrola zmian (żadna zmiana w procesie, sprzęcie, materiale nie może być wprowadzona bez analizy wpływu na jakość i autoryzacji przez dział jakości), postępowanie z odchyleniami i wynikami poza specyfikacją (każde odstępstwo od parametrów procesu czy wynik poza limitem w kontroli musi być zbadane i wyjaśnione zanim produkt zostanie dopuszczony), przeglądy jakości produktu (regularna, np. roczna, ocena danych z wytwarzania i kontroli, by wykryć trendy) oraz program ciągłego szkolenia personelu. Wszystko to jest zintegrowane tak, aby w razie wykrycia problemu uruchamiała się reakcja systemu – np. wykrycie zanieczyszczenia w produkcie spowoduje nie tylko odrzucenie partii, ale i dochodzenie, jak do tego doszło (czy zawinił błąd ludzki, niesprawny filtr, zły materiał?), a następnie wdrożenie działań korygujących.

Na szczególną uwagę zasługuje dokumentacja – bo to właśnie ona często decyduje o efektywności systemu jakości. W realiach GMP dokumentacja pełni kilka ról jednocześnie: (1) jest instrukcją – procedury mówią, co i jak robić; (2) jest zapisem historycznym – rejestry pokazują, co faktycznie zrobiono i co się wydarzyło; (3) jest dowodem zgodności – kompletna dokumentacja pozwala inspektorowi czy audytorowi prześledzić i potwierdzić, że firma działa zgodnie z wymaganiami. Dlatego GMP przykłada ogromną wagę do zasad prawidłowego prowadzenia dokumentacji, znanych jako ALCOA+ (dane mają być Attributable, Legible, Contemporaneous, Original, Accurate + Complete, Consistent, Enduring, Available). Oznacza to m.in., że wpisy muszą być czytelne, dokonywane na bieżąco (nie z pamięci po fakcie), oryginalne lub prawidłowo uwierzytelnione, dokładne, kompletne, spójne czasowo, trwałe (przechowywane przez określony czas) i łatwo dostępne, gdy są potrzebne.

Tradycyjnie dokumentacja GMP istniała w formie papierowej (obszerne segregatory protokołów produkcyjnych, dzienniki urządzeń, wydruki raportów analitycznych). W ostatnich dekadach następuje jednak dynamiczne przejście na systemy elektroniczne: systemy SCADA zbierające dane z maszyn, elektroniczne dzienniki laboratoryjne, systemy ERP śledzące ruch materiałów i serii, czy tzw. EBR (Electronic Batch Records) zastępujące tradycyjny papierowy rekord serii. To przynosi wiele korzyści (łatwiejsze wyszukiwanie danych, eliminacja błędów typu nieczytelny odręczny zapis, automatyczne weryfikacje), ale rodzi też nowe wyzwania, np. dotyczące bezpieczeństwa danych i ich integralności. Dlatego regulatorzy (EMA, FDA) publikują przewodniki jak zapewnić zgodność systemów skomputeryzowanych z GMP – wymagają one m.in. walidacji oprogramowania (udokumentowania, że system robi to, do czego został przeznaczony), kontrolowanego dostępu (loginy, hasła, uprawnienia), zabezpieczeń przed nieautoryzowanymi zmianami czy śledzenia historii zmian (audit trail).

W Europie szykują się zmiany w oficjalnych zapisach GMP, które mają lepiej odzwierciedlić cyfrową rzeczywistość – planowana nowelizacja rozdziału “Dokumentacja” wspomina o hybrydowych systemach papierowo-cyfrowych oraz zarządzaniu danymi (data governance) jako elementach, na które należy zwracać uwagę. Już teraz jednak firmy są świadome, że “jakość danych = jakość produktu”. Stąd intensywne programy sprawdzania integralności danych (Data Integrity), szkolenia pracowników z uczciwego i właściwego dokumentowania (zapobieganie tzw. “przestępstwom pisakowym” – np. dopisywaniu brakujących danych po czasie), a nawet inwestycje w technologię blockchain do śledzenia krytycznych informacji.

Należy wspomnieć, że system jakości GMP rozszerzył się również na obszary wcześniej mniej formalne, np. zarządzanie podwykonawcami. Dzisiaj nawet jeśli pewien etap zlecany jest na zewnątrz, odpowiedzialność za jakość finalnego produktu pozostaje na wytwórcy, który zleca – dlatego wymaga się formalnych umów o jakości (Quality Agreements) z podwykonawcami, jasno określających obowiązki każdej ze stron w ramach GMP.

Podsumowując, system jakości farmaceutycznej to rozbudowany mechanizm “samokontroli” firmy, który musi sprawić, by zgodność z GMP nie była jednorazowym aktem (np. tylko na czas inspekcji), ale ciągłym stanem. Kluczem jest dobra dokumentacja i dojrzała kultura jakości wśród personelu. Tylko wtedy, nawet pod nieobecność inspektorów, można być pewnym, że procesy przebiegają prawidłowo, a ewentualne problemy zostaną wykryte i rozwiązane wewnętrznie.

Personel – szkolenia, kompetencje i odpowiedzialność

Czynnik ludzki w produkcji farmaceutycznej jest paradoksalnie najsłabszym i najsilniejszym ogniwem jednocześnie. Z jednej strony to ludzie wprowadzają największą zmienność i ryzyko błędu (maszyna zwykle powtarza swoje czynności dokładnie, człowiek może się pomylić lub działać niezgodnie z procedurą), z drugiej – tylko świadomy, dobrze wyszkolony personel potrafi prawidłowo reagować na nietypowe sytuacje, zauważać odchylenia i doskonalić procesy. Dlatego GMP poświęca wiele uwagi szkoleniu i kompetencjom pracowników na wszystkich szczeblach.

Każda osoba zatrudniona w obszarze objętym GMP (produkcja, kontrola jakości, inżynieria, magazyn, utrzymanie ruchu, sprzątanie stref produkcyjnych itd.) musi przejść szkolenie wstępne z GMP zanim zostanie dopuszczona do samodzielnej pracy. Szkolenie to obejmuje podstawowe pojęcia (czym jest GMP i dlaczego jest ważne), zasady higieny osobistej, ogólne procedury obowiązujące w zakładzie oraz specyficzne instrukcje na danym stanowisku. Pracownik powinien zrozumieć, że nawet jeśli wykonuje tylko jedną prostą czynność, to ma ona wpływ na jakość produktu finalnego i przez to na pacjenta. Na przykład magazynier musi wiedzieć, że błędna rotacja zapasów surowca (np. użycie przeterminowanej partii) może popsuć całą serię leku, a sprzątaczka powinna być świadoma, że niedokładne umycie podłogi w strefie czystej może wnieść zanieczyszczenia do produktu.

Po szkoleniu wstępnym następuje okres wdrożenia stanowiskowego – nowy pracownik pracuje pod nadzorem doświadczonego kolegi lub przełożonego, który uczy go praktycznych aspektów i obserwuje czy wszystko wykonuje poprawnie. Gdy osoba zostaje dopuszczona do samodzielnej pracy, i tak jej edukacja się nie kończy. GMP wymaga ciągłego szkolenia uzupełniającego – zwykle przynajmniej raz w roku każdy pracownik bierze udział w szkoleniu przypominającym/aktualizującym z zasad GMP. Dodatkowo organizuje się szkolenia tematyczne przy wprowadzaniu nowych procedur, urządzeń lub gdy wyniknie taka potrzeba (np. analizuje się reklamacje i zauważa, że błędy wynikają z niepełnego rozumienia procedury przez operatorów – wówczas robi się doszkalanie).

W nowoczesnym ujęciu kładzie się nacisk nie tylko na suchą wiedzę, ale i na świadomość i postawę pracowników. Pojęcie “kultury jakości” oznacza, że personel czuje współodpowiedzialność za jakość produktu. Pracownik powinien być zachęcany do zgłaszania wszelkich zauważonych nieprawidłowości bez obawy przed karą – bo tylko wtedy drobne błędy można naprawić zanim urosną do poważnych problemów. GMP wymaga wręcz od personelu, aby natychmiast raportował odchylenia, awarie czy pomyłki kierownictwu i działowi jakości. W wielu firmach promuje się zasadę “no blame, no shame” – nie szuka się winnych dla samego ukarania, tylko skupia na znalezieniu przyczyny źródłowej i poprawie procesu. Oczywiście rażące zaniedbania czy celowe fałszerstwa są niedopuszczalne i podlegają sankcjom – ale jeśli ktoś po prostu się pomylił i uczciwie to zgłosi, firma wyciągnie wnioski systemowe, a nie będzie piętnować jednostki.

Kompetencje personelu GMP to nie tylko wiedza teoretyczna, ale i umiejętności praktyczne oraz cechy osobiste. W strefach czystych np. operatorzy uczą się technik aseptycznych (jak poruszać się, by nie wzbudzać turbulencji powietrza, jak wykonywać manipulacje nad pożywką itp.), ćwiczą zakładanie odzieży ochronnej, by zminimalizować zrzut cząstek i mikroorganizmów. Osoby pobierające próbki muszą opanować techniki zapewniające reprezentatywność i czystość próbki. Analitycy laboratoryjni rozwijają zdolność precyzyjnej pracy zgodnie z metodyką. Każda z tych ról wymaga innego zestawu kompetencji, które trzeba sukcesywnie budować.

Ważną częścią kompetencji jest też świadomość higieniczna. GMP bardzo mocno podkreśla, że to ludzie są głównym źródłem zanieczyszczeń mikrobiologicznych w produkcji sterylnej. Dlatego personel musi przestrzegać restrykcyjnych zasad: zdrowi pracownicy (osoby z infekcjami, otwartymi ranami nie mogą pracować przy otwartym produkcie), brak makijażu i biżuterii, odpowiednia czysta odzież ochronna, mycie i dezynfekcja rąk według określonego protokołu, zakaz jedzenia, picia czy palenia w obszarach produkcyjnych. Te rygory mogą być dla nowych osób zaskakujące, dlatego tak ważne jest ich szkolenie i zrozumienie sensu tych wymagań (np. że drobinka popiołu z papierosa czy łupież ze skóry może zanieczyścić ampułkę podczas napełniania).

Na czele zespołu produkcyjnego stoi zwykle Kierownik działu produkcji oraz Kierownik działu jakości (Kontroli/Zapewnienia Jakości) – to oni organizują pracę i dbają o spełnienie wymagań GMP w swoich obszarach. Jednak nad nimi wszystkimi stoi ta wspomniana wcześniej Osoba Wykwalifikowana (QP). Polskie (i unijne) prawo wymaga, by każda seria produktu leczniczego przed wypuszczeniem na rynek była zaopiniowana i podpisana przez QP, która tym samym potwierdza zgodność serii z przepisami i dokumentacją rejestracyjną. Rola QP jest unikalna dla systemu europejskiego – stanowi ona osobistą odpowiedzialność (QP może nawet stracić uprawnienia lub mieć konsekwencje prawne, jeśli umyślnie zwolni wadliwą serię). To wymusza na firmie, by zapewnić QP pełną niezależność i dostęp do wszystkich informacji – QP ma prawo weto, jeśli uważa, że coś jest nie tak, nie podpisze zwolnienia dopóki problem nie zostanie wyjaśniony. Zwykle QP jest integralną częścią działu zapewnienia jakości i autoryzuje również kluczowe dokumenty jakościowe.

Podsumowując, personel w środowisku GMP musi być kompetentny, świadomy i odpowiedzialny. Szkolenia ciągłe to nie formalność, ale konieczność – bo standardy rosną, procedury się zmieniają, a rotacja pracowników sprawia, że zawsze trzeba dbać o poziom wiedzy całej załogi. Ludzie są strażnikami jakości na co dzień – nawet najlepsze procedury nie pomogą, jeśli nie będą rzetelnie wykonywane. Stąd nacisk GMP na kulturę jakości, motywowanie personelu i tworzenie atmosfery, w której każdy rozumie znaczenie swojej pracy dla końcowego pacjenta.

Znaczenie GMP dla bezpieczeństwa pacjenta i jakości produktu

Wszystkie opisane wcześniej wymagania, nakazy i zakazy mogą wydawać się zawiłe i drobiazgowe, ale ich uzasadnienie jest jedno: ochrona pacjenta. Osoba przyjmująca lek – czy to aspirynę na ból głowy, insulinę na cukrzycę, czy szczepionkę – powinna mieć pełne zaufanie, że ten produkt zadziała jak powinien i nie wyrządzi szkody. GMP jest właśnie narzędziem zaufania: zapewnia, że jakość jest “wbudowana” w produkt na każdym etapie jego powstawania, a nie tylko sprawdzona na końcu.

Jeśli GMP funkcjonuje prawidłowo, to ryzyko dostania przez pacjenta wadliwego leku jest zminimalizowane. Dla przykładu, dobre praktyki zapobiegają pomyłkom takim jak zamiana składników czy etykiet. Wyobraźmy sobie konsekwencje, gdyby do tabletek na nadciśnienie przez błąd wsypano 10-krotnie wyższą dawkę substancji czynnej – pacjent mógłby przedawkować lek z poważnym skutkiem. Dzięki GMP każda partia składników jest kontrolowana, ważona przez dwie osoby lub podwójnie sprawdzana (tzw. double-check), a dokumentacja pozwala wykryć i korygować najdrobniejsze niezgodności, zanim produkt opuści fabrykę.

Historia farmacji zna niestety przykłady tragedii spowodowanych brakiem odpowiednich praktyk produkcyjnych. Jednym z najbardziej wstrząsających w Polsce był tzw. “afera Corhydronu” z 2006 roku. W fiolkach leku Corhydron (stosowanego w stanach alergicznych i astmie) znalazła się omyłkowo substancja używana jako środek zwiotczający mięśnie (sukcynylocholina) – która podana zamiast leku ratującego życie mogła doprowadzić do śmierci przez porażenie mięśni oddechowych. Błąd wyniknął najprawdopodobniej na etapie konfekcjonowania ampułek w fabryce Jelfa – doszło do zamiany zawartości lub etykiet, co przy braku odpowiednich mechanizmów kontroli nie zostało wyłapane przed wypuszczeniem produktu na rynek. Afera wyszła na jaw dopiero, gdy jedna z ampułek trafiła do laboratorium badającego zgon pacjenta, a prasa podała alarmujące informacje. Główny Inspektor Farmaceutyczny w trybie pilnym wycofał wtedy wszystkie serie Corhydronu, a sprawa wstrząsnęła opinią publiczną i doprowadziła do dymisji osób odpowiedzialnych. To dramatyczne zdarzenie unaoczniło, że niedociągnięcia w GMP realnie przekładają się na zagrożenie życia ludzi. Obecnie systemy kontroli są znacznie bardziej rygorystyczne – każda seria leków przechodzi podwójną kontrolę (przez producenta i dodatkowo często niezależne laboratoria), a identyfikowalność pozwala szybko wycofać konkretną serię z aptek, gdy tylko pojawi się podejrzenie wady.

Inny aspekt to zanieczyszczenia w produktach leczniczych. GMP uczy, jak projektować procesy, by eliminować możliwość zanieczyszczeń krzyżowych (np. resztkami innego leku produkowanego w tym samym urządzeniu) czy zanieczyszczeń z otoczenia (np. cząstki szkła, kurz, bakterie). Dzięki temu pacjent przyjmujący lek doustny nie połknie odłamka metalu, a pacjent otrzymujący zastrzyk nie dostanie wraz z nim zakażenia bakteryjnego. W latach 2018–2020 głośno było o sprawie zanieczyszczeń pewnych leków kancerogennymi nitrozoaminami (np. w preparatach na nadciśnienie zawierających walsartan). Źródłem okazały się nie do końca kontrolowane procesy syntezy w chińskich fabrykach API. EMA wymusiła wtedy przegląd procesów przez wszystkich producentów i wdrożenie dodatkowych testów na obecność tych zanieczyszczeń. To przykład, jak w odpowiedzi na nowo zidentyfikowane zagrożenie GMP adaptuje się – dziś firmy muszą uwzględnić kontrolę nitrozoamin w ramach swoich systemów jakości.

Ostatecznym beneficjentem GMP jest pacjent i społeczeństwo jako całość. Bez GMP zaufanie do leków byłoby podważone – pacjenci baliby się, czy dana tabletka jest czystym lekiem czy “rosyjską ruletką”. Dzięki globalnemu systemowi Dobrej Praktyki Wytwarzania, dziś niezależnie czy kupujemy lek krajowy czy importowany, mamy gwarancję, że został on wyprodukowany zgodnie z jednolitymi, surowymi standardami jakości. To zaufanie przekłada się też na ekonomię zdrowia: mniej błędów produkcyjnych to mniej akcji wycofywania leków, mniej kosztów leczenia powikłań u pacjentów, którzy otrzymali wadliwy lek, wreszcie większa skuteczność terapii (bo pacjent dostaje to, co deklaruje ulotka).

W pewnym sensie GMP jest niewidzialne dla przeciętnego człowieka – bo jeśli działa dobrze, to nic złego się nie dzieje i temat nie trafia na nagłówki gazet. Ale warto pamiętać, że za każdym opakowaniem aspiryny czy antybiotyku stoi armia ludzi i szereg procedur, które czuwają, by ten lek był bezpieczny. Podsumowując: GMP ratuje życie, choć czyni to prewencyjnie i po cichu. Dlatego tak istotne jest utrzymanie wysokich standardów i ciągłe doskonalenie praktyk wytwarzania, nawet gdy wszystko wydaje się “pod kontrolą”.

Wpływ GMP na eksport i międzynarodową współpracę

We współczesnym świecie leki są towarem globalnym – składniki mogą pochodzić z Chin, produkcja odbywać się w Polsce, a pacjent końcowy mieszkać w Niemczech czy Brazylii. Dobra Praktyka Wytwarzania jest zatem kluczem do międzynarodowej wymiany handlowej produktami farmaceutycznymi, ponieważ stanowi uniwersalny “język jakości”, zrozumiały dla regulatorów w różnych krajach.

Przede wszystkim, zgodność z GMP jest warunkiem eksportu leków z Polski na inne rynki. Nasz kraj, będąc członkiem UE, przestrzega unijnego GMP uznawanego w całej Europie – dzięki temu lek wyprodukowany w Polsce automatycznie może być dystrybuowany w dowolnym państwie UE (po uzyskaniu pozwolenia na obrót w danym kraju, ale bez dodatkowych kontroli wytwórcy). Ponadto, UE zawarła z wieloma dużymi rynkami porozumienia o wzajemnym uznawaniu inspekcji GMP (Mutual Recognition Agreements, MRA). Na przykład od 2017 r. obowiązuje porozumienie UE–USA, na mocy którego inspekcje GMP przeprowadzane przez polski (czy inny unijny) inspektorat są uznawane przez FDA i odwrotnie – co oznacza, że polska fabryka nie musi być osobno kontrolowana przez Amerykanów, by eksportować leki do USA, o ile posiada ważny unijny certyfikat GMP. Podobne umowy UE ma m.in. z Kanadą, Australią, Japonią czy Szwajcarią. To znacząco ułatwia międzynarodową współpracę i obniża koszty (mniej powielania inspekcji).

PIC/S odgrywa również ogromną rolę w harmonizacji globalnej. Polska Inspekcja Farmaceutyczna od 2006 r. jest członkiem PIC/S, co zacieśnia jej współpracę z inspektoratami innych państw. W praktyce, jeśli np. Australia (też członek PIC/S) skontroluje fabrykę w Indonezji i wystawi jej certyfikat PIC/S GMP, polski GIF może ten certyfikat uznać przy ocenie importera wnioskującego o sprowadzanie stamtąd leku – oszczędzając w ten sposób własnym ludziom dalekiej podróży. Z drugiej strony, wymiana informacji i szkoleń w ramach PIC/S powoduje, że inspektorzy myślą globalnie: wiedzą, jakie problemy pojawiają się w innych miejscach, uczą się od siebie nawzajem najlepszych praktyk. To wszystko podnosi poprzeczkę jakościową – bo producent wie, że nie ma “słabych ogniw” do wykorzystania: standard oceny jest podobny niezależnie, czy inspekcję zrobi mu Polak, Kanadyjczyk czy Australijczyk.

Dla firm farmaceutycznych z Polski compliance z GMP otwiera drzwi do kontraktowej produkcji dla zagranicznych partnerów. Wiele polskich zakładów, mając dobrą reputację GMP, produkuje leki na zlecenie dużych koncernów z Europy Zachodniej czy USA. Taki “contract manufacturing” jest możliwy tylko dlatego, że istnieje zaufanie oparte na certyfikatach GMP – firma z Niemiec wie, że fabryka w Polsce pracująca według EU GMP zapewni jej produkt o tożsamej jakości, co u niej w kraju. Podobnie polskie firmy korzystają z globalnego łańcucha dostaw: importują substancje czynne z Azji, ale tylko od tych dostawców, którzy gwarantują przestrzeganie GMP (co potwierdza albo posiadany certyfikat inspekcji europejskiej, albo tzw. “Written Confirmation” wydawane przez władze kraju eksportera, że fabryka API spełnia standardy równoważne UE). Od 2013 r. UE wymaga, by żadna substancja czynna z kraju trzeciego nie była użyta do produkcji leku, jeśli nie pochodzi od producenta auditowanego i potwierdzonego pod kątem GMP. W Polsce GIF prowadzi także inspekcje takich dostawców na zlecenie EMA lub wnioskodawców – jak wspomniano, nasi inspektorzy latają do Chin, Indii czy Wietnamu właśnie po to, by poświadczyć standardy GMP u źródła. Tylko w ciągu 2024-2025 polscy inspektorzy pokonali 370 tys. km realizując te zadania, co pokazuje jak globalny stał się nadzór nad jakością leków.

Międzynarodowa współpraca w ramach GMP to również dzielenie się informacjami o zagrożeniach i działaniach naprawczych. Kiedy w jednym kraju wykryje się poważny problem (np. wspomniane nitrozoaminy w sartanach czy podejrzenie fałszowania serii leku), mechanizmy UE oraz ICH zapewniają szybki przepływ informacji – by inne kraje mogły sprawdzić, czy u nich problem nie występuje. EMA koordynuje sieć “rapid alert” dla kwestii jakościowych. Podobnie WHO ma swój system alertów. Dzięki temu np. decyzja o wycofaniu jakiegoś produktu (czy substancji czynnej) jest często skoordynowana globalnie, co zapobiega “ucieczce” wadliwych serii na mniej rygorystyczne rynki.

Z punktu widzenia polskiej gospodarki farmaceutycznej, wysoki poziom GMP wzmacnia też pozycję eksportową. Polskie leki generyczne są obecne w dziesiątkach krajów – od Europy, przez Azję, Afrykę, po Amerykę Łacińską. Aby to było możliwe, polskie fabryki musiały uzyskać uznanie inspekcji nie tylko europejskich, ale i np. brazylijskiej ANVISA czy saudyjskiej SFDA. I tu znowu atutem jest nasz system – ponieważ polska Inspekcja spełnia standardy PIC/S i ICH, jej certyfikaty mają wagę i takie agencje zagraniczne ufają, że polski certyfikat GMP jest wiarygodny. Oczywiście czasem przeprowadzają własne inspekcje (np. FDA lubi sama sprawdzić fabryki, od których dużo importuje), ale generalnie nasze firmy są dobrze oceniane.

Podsumowując, GMP jest paszportem w handlu farmaceutykami. Zapewnia wspólną płaszczyznę zrozumienia między różnymi krajami, chroni przed napływem niespełniających norm produktów z zewnątrz i umożliwia polskim lekom podbój rynków zagranicznych. Dla pacjentów zaś oznacza to większą dostępność leków (bo łatwiej sprowadzić brakujący lek od producenta z innego kraju, jeśli wiadomo że spełnia on GMP) oraz to, że niezależnie gdzie lek został zrobiony – w Europie, Azji czy Ameryce – możemy oczekiwać porównywalnej jakości dzięki przestrzeganiu globalnych standardów.

Aktualne wyzwania GMP i przyszłe kierunki rozwoju

Choć Dobra Praktyka Wytwarzania ma już status dojrzałego systemu, który udowodnił swoją skuteczność, to nieustannie ewoluuje i staje wobec nowych wyzwań. Współczesny przemysł farmaceutyczny zmienia się dynamicznie, a wraz z nim GMP musi nadążać, a czasem wręcz wyprzedzać te zmiany, przewidując potencjalne zagrożenia dla jakości leków. Poniżej przedstawiamy kilka kluczowych aktualnych wyzwań oraz prawdopodobne przyszłe kierunki rozwoju GMP:

- Zaawansowane terapie genowe i komórkowe (ATMP): Pojawienie się terapii CAR-T, leków genetycznie modyfikowanych czy tkankowych wywróciło tradycyjny model “masowej produkcji” leków – tu często jedna partia = jeden pacjent. Wymusiło to dostosowanie zasad GMP (stąd nowa część IV w przewodniku EU GMP) z naciskiem na śledzenie indywidualnych produktów, zapewnienie jakości przy ultra małej skali i krótkim czasie życia produktu. Przyszłość to dalsza optymalizacja tych wytycznych w miarę zdobywania doświadczeń – np. wykorzystanie zamkniętych, zautomatyzowanych systemów do hodowli komórek, nowe metody kontroli jakości in-line (bo nie da się pobrać dużej próbki z preparatu, którego jest bardzo mało), a także uregulowanie kwestii autologicznych terapii przygotowywanych w szpitalach (tzw. “hospital exemption” – jak zapewnić GMP na poziomie placówki ochrony zdrowia).

- Postęp technologiczny i Pharma 4.0: Coraz więcej mówi się o cyfrowej transformacji przemysłu farmaceutycznego. W przyszłości wiele operacji może być zarządzanych przez AI, systemy ekspertowe będą podejmować decyzje jakościowe w czasie rzeczywistym, a produkcja będzie bardziej zautomatyzowana i zdigitalizowana (tzw. koncepcja Pharma 4.0). To stawia wyzwania dla GMP odnośnie walidacji algorytmów AI, bezpieczeństwa systemów przed cyberatakami (fałszerstwo danych produkcyjnych mogłoby mieć fatalne skutki), integracji ogromnych zbiorów danych (np. analiza trendów z tzw. big data z procesów i laboratoriów, by wcześniej wykryć ryzyko). Regulatorzy już teraz to dostrzegają – stąd konsultacje w UE dot. rozdziału o dokumentacji (wspomniana integracja danych) czy globalne dyskusje w ramach ISPE i PDA o tym, jak GMP powinno wyglądać w erze IoT i AI. W przyszłości możemy spodziewać się bardziej szczegółowych wytycznych co do kwalifikacji systemów uczenia maszynowego czy robotów przemysłowych pracujących w cleanroomach.

- Zarządzanie ryzykiem i kultura jakości: Chociaż zasady Quality Risk Management (QRM) są już zaimplementowane (ICH Q9, w UE przewodnik Q9 jest częścią III GMP), wyzwaniem pozostaje ich praktyczne stosowanie. Wiele firm wciąż uczy się, jak właściwie identyfikować i kwantyfikować ryzyka, by nie popadać albo w przesadę (wszystko staje się “wysokim ryzykiem”), albo w zbytnią nonszalancję. Nowelizacja ICH Q9 (R1) kładzie nacisk na unikanie systematycznych błędów w ocenach ryzyka i na dzielenie się wiedzą o zagrożeniach. Przyszłość GMP to z pewnością jeszcze szersze wykorzystanie analiz ryzyka do podejmowania decyzji jakościowych – np. ustalania częstotliwości audytów dostawców, poziomu testowania produktów, zakresu walidacji itp. Jednocześnie regulatorzy będą promować “mniej papierologii, więcej myślenia” – czyli aby firmy nie tworzyły ogromnych dokumentów tylko dla formalności, lecz by naprawdę rozumiały swój proces i kontrolowały najważniejsze jego parametry.

- Integracja GMP z innymi systemami (GDP, GACP, GVP): Łańcuch “od surowca do pacjenta” obejmuje nie tylko wytwarzanie, ale i etapy przed (pozyskanie surowca) oraz po (dystrybucję, stosowanie). Już teraz funkcjonują odrębne dobre praktyki: GDP (Good Distribution Practice) dla hurtowni i transportu, GACP (Good Agricultural and Collection Practice) dla surowców roślinnych, GVP (Good Pharmacovigilance Practice) dla nadzoru nad bezpieczeństwem farmakoterapii. Tendencją jest, by te systemy coraz ściślej się uzupełniały z GMP. Przykładowo, GDP wymaga, by leki były przewożone w odpowiednich warunkach – co z tego, że fabryka wyprodukuje zgodnie z GMP, jeśli w transporcie produkt zostanie przegrzany i straci ważność? Dlatego firmy wdrażają systemy monitoringu temperatury łańcucha dostaw, kwalifikują przewoźników, projektują opakowania termiczne – łącząc elementy GMP (świadomość jakości) z GDP (utrzymanie jakości w dystrybucji). Możliwe, że w przyszłości powstanie bardziej zunifikowany standard “end-to-end”, obejmujący wszystkie dobre praktyki w jeden ciągły system zapewnienia jakości.

- Zrównoważony rozwój a GMP: Ciekawym, rodzącym się tematem jest wpływ działań proekologicznych na GMP. Np. firmy dążą do ograniczenia zużycia energii, wody, odpadów – co jest korzystne środowiskowo, ale nie może kolidować z wymaganiami czystości czy bezpieczeństwa. Pojawiają się pytania: czy można używać bardziej ekologicznych środków myjących zamiast izopropanolu? Jak zutylizować tony odpadów jednorazowych zestawów (single-use systems) stosowanych w produkcji biotechnologicznej? Regulatorzy też patrzą na to, starając się wyważyć podejście. Możliwe, że przyszłe wytyczne będą zachęcać do “Green GMP” – np. poprzez wspomniane Pharma 4.0 (optymalizacja procesów zmniejszająca zużycie mediów) czy kwalifikację alternatywnych, przyjaznych środowisku materiałów, o ile nie obniżą jakości.

- Zapobieganie fałszowaniu i integralność łańcucha dostaw: Choć to bardziej domena regulacji prawnych (jak Dyrektywa fałszywkowa 2011/62/UE i system serializacji leków), GMP również odnosi się do autentyczności stosowanych materiałów. Wyzwania takie jak fałszowanie API lub materiałów opakowaniowych powodują, że wytwórcy muszą bardzo uważnie kwalifikować dostawców, a czasem testować surowce pod kątem czystości i tożsamości bardziej intensywnie niż kiedyś. W przyszłości GMP może podkreślać np. konieczność audytowania nie tylko dostawcy bezpośredniego, ale i jego dostawców (łańcuch w głąb) – by uniknąć sytuacji, że np. rozpuszczalnik jest zanieczyszczony, bo pośrednik zmienił źródło na tańsze. Również nowe technologie znakowania i śledzenia (blockchain, serializacja) mogą zostać włączone do standardowych praktyk zapewnienia autentyczności.

- Szkolenie nowej generacji kadr: Wyzwanie nie jest czysto regulacyjne, ale praktyczne – przemysł odczuwa niedobór wykwalifikowanych pracowników znających GMP. Doświadczona kadra się starzeje (GMP ma już ~60 lat historii, więc pierwsze pokolenia ekspertów odchodzą na emeryturę), a młodzi często preferują branże high-tech. Przyszłość GMP zależy też od przygotowania nowej generacji specjalistów jakości. Być może bardziej będzie wykorzystywana wirtualna rzeczywistość do szkoleń (symulacje inspekcji czy pracy w sterylnych warunkach), platformy e-learningowe, globalne programy wymiany doświadczeń. Regulatorzy mogą również zacieśnić współpracę z uczelniami, by programy kształcenia farmaceutów, biotechnologów czy inżynierów chemicznych obejmowały praktyczne elementy GMP – tak by absolwenci wchodzili do pracy już z pewną świadomością tych wymagań.

Na koniec warto podkreślić: cokolwiek przyniesie przyszłość, misja GMP pozostanie niezmienna – chronić pacjenta poprzez zapewnienie, że lek który otrzymuje jest najwyższej jakości. Wszystkie nowe regulacje i wytyczne będą tylko kolejnymi narzędziami do realizacji tej misji. Dlatego zarówno przemysł, jak i organy nadzoru muszą pozostać czujne i otwarte na zmiany, współpracując ze sobą. Dzięki temu GMP nadal będzie skuteczną tarczą bezpieczeństwa w szybko zmieniającym się świecie farmacji.

Od lat specjalizujemy się w Dobrej Praktyce Wytwarzania, jeżeli są państwo zainteresowani naszym wsparciem, które możemy zaoferować w niemal każdym segmencie systemu jakości serdecznie zachęcamy do zapoznania się z katalogiem usług lub skontaktowania się z nami.