Znaczenie Krytycznych Atrybutów i Parametrów w GxP

Zapewnienie bezpieczeństwa, skuteczności i wysokiej jakości produktów leczniczych stanowi priorytet w przemyśle farmaceutycznym. Jest to obszar ściśle regulowany przez zasady Dobrej Praktyki (GxP), które obejmują między innymi Dobrą Praktykę Wytwarzania (GMP). Współczesne podejście do zarządzania jakością, szczególnie w sektorze farmaceutycznym, ewoluowało, odchodząc od kontroli jakości jedynie na końcowym etapie produkcji na rzecz wbudowywania jakości w produkt od samego początku.

Ta fundamentalna zmiana w filozofii regulacyjnej, od podejścia skupionego na testowaniu produktu końcowego do podejścia proaktywnego i prewencyjnego, jest kluczowa dla zrozumienia współczesnego krajobrazu GxP. Tradycyjne metody, opierające się wyłącznie na testach po zakończeniu produkcji, są często niewystarczające, a wręcz niemożliwe do skutecznego wdrożenia, zwłaszcza w przypadku złożonych procesów chemicznych i biologicznych. Zamiast tego, nacisk kładzie się na systematyczne projektowanie, rozwój i wytwarzanie produktów o zdefiniowanej jakości, co jest esencją koncepcji Quality by Design (QbD). W tym kontekście, Krytyczne Atrybuty Jakości (CQA), Krytyczne Parametry Procesu (CPP) i Krytyczne Atrybuty Materiałowe (CMA) stanowią filary podejścia QbD, umożliwiając osiągnięcie pożądanej jakości produktu poprzez dogłębne zrozumienie i kontrolę każdego etapu cyklu życia produktu. Są one ze sobą ściśle powiązane i stanowią podstawę dla solidnej strategii kontroli jakości, która ma na celu minimalizowanie odchyleń i szybkie rozwiązywanie problemów.

Podstawy GxP i Koncepcja Quality by Design (QbD)

Zasady GxP to zbiór wytycznych i przepisów, których celem jest zapewnienie, że produkty są konsekwentnie wytwarzane i kontrolowane zgodnie z rygorystycznymi standardami jakości. W kontekście produkcji farmaceutycznej, kluczową rolę odgrywa Dobra Praktyka Wytwarzania (GMP), która wymaga systematycznego podejścia do kontroli procesów i materiałów, obejmującego cały cykl życia produktu. Firmy farmaceutyczne muszą gwarantować, że ich produkty są niezmiennie wysokiej jakości, aby sprostać potrzebom użytkowników.

W odpowiedzi na te wymagania, koncepcja Quality by Design (QbD) stała się centralnym elementem nowoczesnego rozwoju farmaceutycznego. QbD to systematyczne podejście do rozwoju produktu, które rozpoczyna się od zdefiniowanych celów i kładzie nacisk na dogłębne zrozumienie produktu i procesu, a także na kontrolę procesu opartą na rzetelnej nauce i zarządzaniu ryzykiem jakości. To podejście jest rekomendowane przez Światową Organizację Zdrowia (WHO). QbD integruje CQA, CPP i CMA jako centralne elementy w osiąganiu pożądanej jakości produktu.

QbD służy jako nadrzędna rama metodologiczna, która nie tylko promuje, ale wręcz wymaga systematycznej identyfikacji, zrozumienia i kontroli tych krytycznych elementów. Bez QbD, zarządzanie CQA, CPP i CMA byłoby mniej ustrukturyzowane i mniej efektywne. QbD dostarcza zarówno uzasadnienia („dlaczego”), jak i metody („jak”) zarządzania tymi krytycznymi aspektami, zapewniając, że jakość produktu nie jest dziełem przypadku, lecz jest celowo wbudowywana w produkt i proces od samego początku.

Krytyczne Atrybuty Jakości (CQA): Definicja, Identyfikacja i Rola

Krytyczne Atrybuty Jakości (CQA) to fundamentalne cechy produktu końcowego, które muszą być ściśle kontrolowane, aby zapewnić jego bezpieczeństwo i skuteczność. Zgodnie z wytycznymi ICH Q8(R2), FDA i EMA, CQA definiowane są jako fizyczne, chemiczne, biologiczne lub mikrobiologiczne właściwości lub cechy, które powinny mieścić się w odpowiednim limicie, zakresie lub rozkładzie, aby zapewnić pożądaną jakość produktu. Są one kluczowym aspektem strategii kontroli wytwarzania i powinny być zidentyfikowane już w Etapie 1 walidacji procesu, czyli w fazie projektowania procesu.

CQA obejmują szeroki zakres charakterystyk, takich jak czystość, moc, profil zanieczyszczeń, szybkość rozpadu, rozpuszczalność, wygląd, pH, jednorodność, sterylność czy zawartość endotoksyn. W przypadku produktów biologicznych, CQA mogą obejmować specyficzne cechy, takie jak wzorce glikozylacji, warianty ładunkowe czy skłonność do agregacji, które bezpośrednio wpływają na bezpieczeństwo i skuteczność dla pacjenta. Każde CQA musi mieć określony akceptowalny limit statystyczny, zakres lub rozkład, względem którego oceniane są rzeczywiste wyniki pomiarów, co umożliwia ciągłe monitorowanie i zapewnienie zgodności.

Proces identyfikacji CQA rozpoczyna się od zdefiniowania Profilu Docelowego Produktu Jakości (QTPP), który określa pożądane cechy jakościowe produktu końcowego, uwzględniając jego bezpieczeństwo i skuteczność. Dane zebrane podczas projektowania procesu oraz w trakcie produkcji są następnie wykorzystywane do ustalenia punktów odniesienia dla kontroli jakości i produkcji.

CQA pełnią rolę punktów odniesienia, wokół których obraca się większość implementacji QbD. Zapewnienie zgodności krytycznych procesów projektowych z celami CQA minimalizuje odchylenia i przyspiesza rozwiązywanie problemów. CQA mają bezpośrednie znaczenie kliniczne, ponieważ są precyzyjnie definiowane w celu pomiaru atrybutów leku, które są bezpośrednio związane z jego bezpieczeństwem i skutecznością.

CQA nie są jedynie deskryptywne; są preskryptywne. Określają one, co dokładnie musi być kontrolowane w produkcie. To zrozumienie bezpośrednio wpływa na rozwój strategii kontroli i ocenę ryzyka , ponieważ każde odchylenie od ustalonych limitów CQA stanowi ryzyko dla jakości. W ten sposób CQA stają się podstawowymi celami, które napędzają całą ramę kontroli i zarządzania ryzykiem. Skuteczne zarządzanie CQA wymaga nie tylko ich zdefiniowania, ale także wdrożenia systemów zarządzania zmianami, odchyleniami i działań korygujących i zapobiegawczych (CAPA), aby móc skutecznie reagować na zidentyfikowane problemy.

Krytyczne Parametry Procesu (CPP): Definicja, Monitorowanie i Kontrola

Krytyczne Parametry Procesu (CPP) to zmienne operacyjne, które są niezbędne do utrzymania produkcji produktu w ramach określonych wytycznych dotyczących jakości. Zgodnie z ICH Q8(R2), FDA i EMA, CPP to parametr procesu, którego zmienność ma wpływ na Krytyczny Atrybut Jakości (CQA) i dlatego powinien być monitorowany lub kontrolowany, aby zapewnić, że proces wytwarza pożądaną jakość.

Istnieje bezpośredni związek między CPP a CQA. Zmienność w CPP może bezpośrednio wpływać na CQA produktu. Na przykład, pH w bioreaktorze (CPP) ma bezpośredni wpływ na wzorzec glikozylacji (CQA) przeciwciał monoklonalnych, a zbyt niskie pH może prowadzić do utraty bioaktywności produktu końcowego. Podobnie, poziomy rozpuszczonego tlenu (DO) w bioreaktorze (CPP) wpływają na żywotność komórek i mogą prowadzić do utleniania produktu końcowego, jeśli ich poziom jest zbyt wysoki lub zbyt niski. Inne przykłady CPP to stężenie dwutlenku węgla (DCO2), temperatura, ciśnienie, potencjał oksydacyjno-redukcyjny (ORP) oraz poziomy składników odżywczych i metabolitów, z których każdy może mieć znaczący wpływ na jakość produktu.

Monitorowanie i kontrola CPP są kluczowe dla zapewnienia spójnej jakości. Fizyczne i chemiczne CPP są powszechnie monitorowane za pomocą czujników procesowych in-line/on-line lub analizatorów procesowych at-line. Technologia Analityki Procesowej (PAT) jest wykorzystywana do pomiaru CPP w czasie rzeczywistym, co umożliwia natychmiastowy dostęp do istotnych informacji zwrotnych z produkcji i pozwala na szybkie reagowanie na odchylenia. Przykłady czujników to elektrochemiczne czujniki pH i optyczne czujniki DO.

W identyfikacji i kontroli CPP kluczową rolę odgrywają koncepcje Design Space i Design of Experiments (DoE). Design Space to wielowymiarowa kombinacja i interakcja zmiennych wejściowych (np. atrybutów materiałowych) i parametrów procesu, które zapewniają jakość produktu. Praca w ramach Design Space nie jest uważana za zmianę, co daje elastyczność w operacjach. Badania Design of Experiments (DoE) są niezbędne do optymalizacji procesu i identyfikacji CPP, ponieważ pomagają wyizolować wpływ każdego czynnika i jego interakcji na krytyczne odpowiedzi związane z produktem lub substancją leczniczą.

Definicja CPP w ICH Q8(R2) wskazuje, że parametr powinien być uznany za krytyczny, gdy jego zmienność może wpłynąć na CQA produktu. Jednak ani ICH Q8(R2), ani powiązane publikacje nie wskazują, jaka ilość wpływu prowadzi do uznania parametru procesu za krytyczny. Ta nieprecyzyjność doprowadziła w przemyśle do skrajności, gdzie niektórzy producenci uznawali każdy parametr procesu wpływający na atrybut produktu za „krytyczny”, niezależnie od tego, czy wpływ był znaczący, czy minimalny. Dla agencji regulacyjnych, takich jak FDA, oznaczanie wszystkich parametrów jako krytycznych ma taki sam efekt, jak uznanie ich za „niekrytyczne”, ponieważ uniemożliwia to skuteczną ocenę wpływu tych parametrów na CQA podczas komercyjnej produkcji.

Krytyczność CPP nie jest statyczną, inherentną właściwością parametru, lecz jest zależna od kontekstu i strategii kontroli. CPP są funkcją zakresu DoE i ich wpływu na CQA. Zwiększenie lub zmniejszenie zakresu eksperymentalnego wpłynie na identyfikację CPP. Jeśli zmienność parametru

może wpłynąć na CQA, jest on krytyczny. Jednakże, skuteczne strategie kontroli mogą zminimalizować ten wpływ, potencjalnie przesuwając parametr z kategorii „krytyczny” do „kontrolowany w ramach Design Space”, nie tracąc jednak z oczu jego potencjalnego ryzyka. To dynamiczne rozumienie ma kluczowe znaczenie dla zgłoszeń regulacyjnych i zarządzania cyklem życia produktu. Agencje regulacyjne, takie jak FDA, oczekują, że sponsorzy zidentyfikują CPP w oryginalnym zgłoszeniu i przedstawią sposoby łagodzenia związanego z nimi ryzyka.

Krytyczne Atrybuty Materiałowe (CMA): Definicja, Specyfikacja i Zarządzanie Ryzykiem

Krytyczne Atrybuty Materiałowe (CMA) stanowią fundamentalną koncepcję w paradygmacie QbD i są kluczowe dla zapewnienia spójnej jakości produktu, zwłaszcza w złożonym procesie wytwarzania substancji biologicznych. CMA to fizyczna, chemiczna, biologiczna lub mikrobiologiczna właściwość lub cecha materiału wejściowego, która jest kontrolowana w odpowiednim limicie, zakresie lub rozkładzie, aby zapewnić pożądaną jakość materiału wyjściowego. Przykłady obejmują atrybuty surowców używanych w pożywkach do hodowli komórkowych, takich jak czystość, rozpuszczalność czy bioaktywność, a także żywic chromatograficznych, dla których istotne są zdolność wiązania, selektywność czy stabilność.

Proces identyfikacji i charakteryzacji CMA rozpoczyna się od kompleksowej charakterystyki materiałów, aby zidentyfikować wszystkie potencjalnie istotne atrybuty materiałów wejściowych. Następnie, narzędzia oceny ryzyka, takie jak Analiza Rodzajów i Skutków Wad (FMEA) czy Wstępna Analiza Zagrożeń (PHA), są wykorzystywane do wstępnego powiązania atrybutów materiałów z CQA. Wreszcie, badania eksperymentalne, w tym Design of Experiments (DoE), są stosowane do empirycznej weryfikacji, czy zidentyfikowane atrybuty faktycznie wpływają na CQA, co jest niezbędne przed ostateczną klasyfikacją jako CMA.

Zarządzanie ryzykiem dla CMA to kompleksowa i ciągła strategia kontroli i łagodzenia ryzyka w całym cyklu życia produktu. Obejmuje ona systematyczne oceny ryzyka surowców (RMRA) przeprowadzane przez interdyscyplinarne zespoły, składające się z ekspertów z działów Produkcji, Zapewnienia Jakości, Kontroli Jakości, Łańcucha Dostaw oraz Nauki i Technologii Materiałów (MSAT).

W ocenie CMA systematycznie analizuje się trzy główne kategorie ryzyka:

- Wymagania użytkownika: Ocena sposobu użycia materiału w procesie produkcyjnym, w tym ekspozycji pacjenta, wpływu na jakość produktu i wydajność procesu, ograniczeń mikrobiologicznych, wymagań regulacyjnych i akceptacji materiału.

- Atrybuty materiału: Ocena inherentnych właściwości samego materiału, takich jak cechy mikrobiologiczne, pochodzenie, skład, złożoność strukturalna, trwałość, złożoność wytwarzania, potencjalne zanieczyszczenia i wymagania dotyczące obsługi.

- Atrybuty dostawcy: Ocena ryzyka związanego z łańcuchem dostaw, w tym wydajności systemu jakości dostawcy, ciągłości dostaw, możliwości technicznych dostawcy oraz relacji i komunikacji z nim.

Stosuje się ilościowe podejście do oceny ryzyka, klasyfikując materiały na podstawie ich całkowitego wyniku ryzyka na niskie (≤289), średnie (290-600) lub wysokie (≥601), co kieruje alokacją zasobów i koncentruje rygorystyczne kontrole na materiałach krytycznych. Dla materiałów o średnim i wysokim ryzyku wymagane są udokumentowane strategie łagodzenia ryzyka, a materiały wysokiego ryzyka podlegają formalnym procedurom Zarządzania Ryzykiem Jakości. Strategie te mogą obejmować wzmocnioną kwalifikację dostawców, zaostrzone specyfikacje materiałów, zwiększoną częstotliwość testów, kwalifikację drugiego dostawcy oraz modyfikacje procesów w celu dostosowania do oczekiwanej zmienności CMA.

Zarządzanie CMA wykracza poza samą halę produkcyjną, obejmując cały łańcuch dostaw. Zmienność w CMA może bezpośrednio wpływać na CPP i CQA. Dlatego skuteczna kontrola CMA ma kluczowe znaczenie dla łagodzenia zmienności na wcześniejszych etapach, która mogłaby destabilizować późniejsze procesy i zagrażać jakości produktu końcowego. Podkreśla to konieczność solidnej kwalifikacji dostawców, precyzyjnych specyfikacji materiałów i ciągłego monitorowania, co czyni CMA krytycznym interfejsem między dostawcami zewnętrznymi a wewnętrznym zapewnieniem jakości.

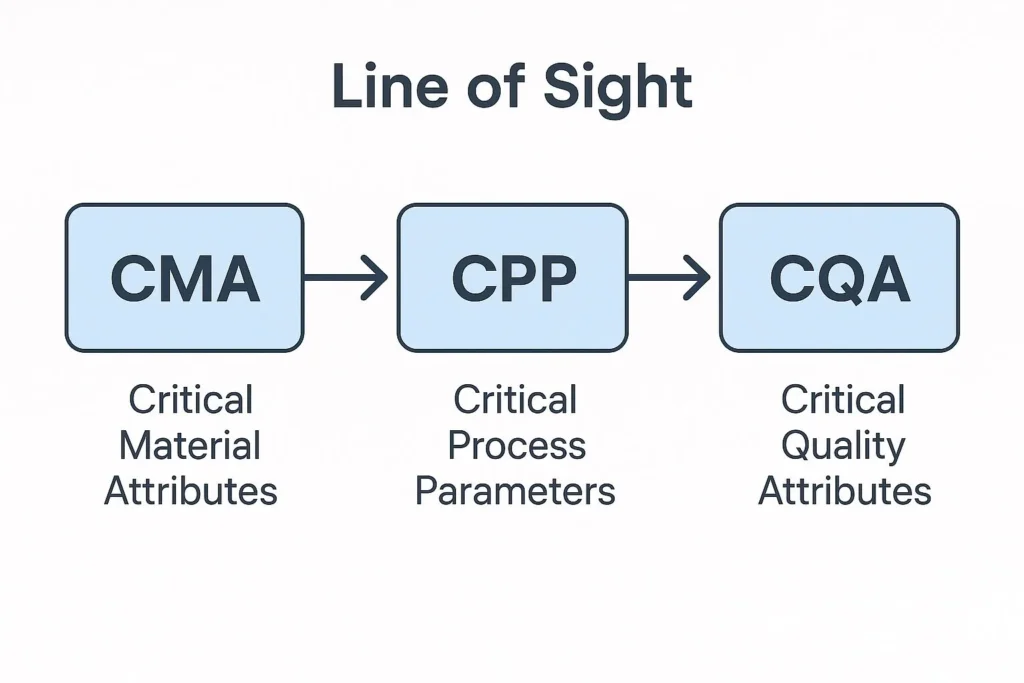

Wzajemne Zależności: CQA, CPP i CMA – Koncepcja „Line of Sight”

Krytyczne Atrybuty Jakości (CQA), Krytyczne Parametry Procesu (CPP) i Krytyczne Atrybuty Materiałowe (CMA) nie funkcjonują w izolacji; są ze sobą ściśle powiązane w ramach złożonego systemu, który można opisać jako funkcję: CQA = f(CPP, CMA). Oznacza to, że pożądana jakość produktu końcowego (CQA) jest bezpośrednim wynikiem zarówno kontrolowanych parametrów procesu (CPP), jak i właściwości materiałów wejściowych (CMA). Zmienność w którymkolwiek z tych elementów – czy to w CPP, czy w CMA – może zmienić wynik procesu, a tym samym wpłynąć na CQA produktu. Na przykład, profile glikozylacji (CQA) produktu biologicznego mogą być wpływane przez temperaturę i pH bioreaktora (CPP), a także przez jakość i skład składników pożywki do hodowli komórkowej (CMA).

Koncepcja „Line of Sight” (linia widoczności) jest kluczowym narzędziem do wizualizacji i zarządzania tymi wzajemnymi zależnościami. Utrzymuje ona związek między parametrami rozwoju leku a CQA w systematyczny sposób, minimalizując prawdopodobieństwo luk w wiedzy i przeoczeń. Obejmuje ona identyfikację CQA dla produktu i substancji leczniczej, wybór API, substancji pomocniczych, procesów i materiałów, a następnie precyzyjne zdefiniowanie wszystkich operacji jednostkowych i ich sekwencji.

Poniższa tabela przedstawia kluczowe rozróżnienia i wzajemne zależności między CQA, CPP i CMA:

| Cecha | Krytyczny Atrybut Jakości (CQA) | Krytyczny Parametr Procesu (CPP) | Krytyczny Atrybut Materiałowy (CMA) |

| Definicja | Fizyczna, chemiczna, biologiczna lub mikrobiologiczna właściwość lub cecha, która powinna mieścić się w odpowiednim limicie, zakresie lub rozkładzie, aby zapewnić pożądaną jakość produktu. | Parametr procesu, którego zmienność ma wpływ na krytyczny atrybut jakości (CQA) i dlatego powinien być monitorowany lub kontrolowany, aby zapewnić, że proces wytwarza pożądaną jakość. | Fizyczna, chemiczna, biologiczna lub mikrobiologiczna właściwość lub cecha materiału wejściowego kontrolowana w odpowiednim limicie, zakresie lub rozkładzie, aby zapewnić pożądaną jakość materiału wyjściowego. |

| Charakterystyka | Cechy produktu końcowego. | Zmienne procesowe. | Właściwości materiałów wejściowych. |

| Cel | Zapewnienie bezpieczeństwa, skuteczności i pożądanej jakości produktu końcowego. | Wpływanie na CQA i utrzymywanie procesu w kontroli. | Zapewnienie jakości materiału wejściowego, co wpływa na proces i produkt końcowy. |

| Metody Identyfikacji/Ocena | QTPP, ocena ryzyka, dane z projektowania i produkcji. | DoE, ocena ryzyka, zrozumienie procesu. | Kompleksowa charakterystyka materiałów, DoE, ocena ryzyka (FMEA, PHA). |

| Metody Kontroli/Monitorowania | Strategie kontroli jakości, ciągłe monitorowanie, testowanie produktu końcowego. | PAT, czujniki in-line/on-line/at-line, Design Space. | Specyfikacje materiałowe, kwalifikacja dostawców, zwiększona częstotliwość testów, strategie łagodzenia ryzyka. |

| Przykładowe Atrybuty/Parametry | Czystość, moc, profil zanieczyszczeń, wzorce glikozylacji. | pH, rozpuszczony tlen, temperatura, ciśnienie. | Czystość surowców, bioaktywność pożywki, zdolność wiązania żywic chromatograficznych. |

Koncepcja „Line of Sight” to strategiczne podejście, które zapewnia, że każda decyzja i zmienna w całym cyklu rozwoju i wytwarzania leku jest wyraźnie powiązana z pożądaną jakością produktu (CQA). Ustanawiając ten jasny łańcuch przyczynowo-skutkowy od surowców (CMA) poprzez przetwarzanie (CPP) do produktu końcowego (CQA), organizacje mogą proaktywnie identyfikować potencjalne zagrożenia, optymalizować kontrole i skutecznie reagować na odchylenia. To systematyczne mapowanie zapobiega izolowanemu rozwiązywaniu problemów i sprzyja holistycznemu zrozumieniu, w jaki sposób zmiany na dowolnym etapie mogą wpływać na cały proces, bezpośrednio wpływając na bezpieczeństwo i skuteczność dla pacjenta. Jest to szczególnie istotne w złożonym wytwarzaniu biofarmaceutyków, gdzie interakcje są liczne i subtelne.

Zarządzanie Ryzykiem Jakości (QRM), zgodnie z wytycznymi ICH Q9, jest systematycznym procesem oceny, kontroli, komunikacji i przeglądu ryzyka dla jakości produktu leczniczego w całym cyklu życia produktu. QRM jest używane do identyfikacji obszarów rozwoju z ryzykiem dla CQA. Chociaż QRM jest kluczowe dla identyfikacji ryzyka, nie jest wystarczające do samodzielnego zidentyfikowania CPP i CMA; musi być połączone z badaniami DoE i dogłębnym zrozumieniem procesu. Niemniej jednak, QRM odgrywa istotną rolę w podejmowaniu decyzji, zwłaszcza w odniesieniu do zmian i ich potencjalnego wpływu na ryzyko. Działa jako ciągła pętla sprzężenia zwrotnego, która nie tylko dotyczy początkowej identyfikacji, ale także bieżącej oceny, w jaki sposób zmiany w procesie, zmienność materiałów lub nowa wiedza mogą zmienić krytyczność CPP i CMA, a w konsekwencji zdolność do spełnienia CQA. Ten dynamiczny aspekt QRM zapewnia, że strategie kontroli pozostają solidne i adekwatne przez cały cykl życia produktu, zapobiegając samozadowoleniu i umożliwiając dostosowanie do ewoluujących zagrożeń.

Częste Nieporozumienia i Wyzwania w Praktyce

W praktyce przemysłowej często pojawiają się nieporozumienia dotyczące definicji i zastosowania CQA, CPP i CMA, które mogą prowadzić do nieefektywnych strategii kontroli i problemów z zgodnością regulacyjną.

Jednym z powszechnych nieporozumień jest nadmierne etykietowanie wszystkich parametrów jako krytycznych. Ścisła interpretacja definicji CPP w ICH Q8(R2), która mówi, że parametr jest krytyczny, jeśli jego zmienność ma wpływ na CQA, doprowadziła do sytuacji, w której niektórzy producenci uznawali każdy parametr procesu wpływający na atrybut produktu za „krytyczny”, niezależnie od tego, czy wpływ był znaczący, czy minimalny. Dla agencji regulacyjnych, takich jak FDA, takie podejście jest problematyczne, ponieważ oznaczanie wszystkich parametrów jako krytycznych ma taki sam efekt, jak uznanie ich za „niekrytyczne” – brakuje wówczas możliwości skutecznej oceny wpływu tych parametrów na CQA podczas komercyjnej produkcji.

Kluczowe jest precyzyjne rozróżnienie między CQA, CPP a CMA. CQA to cechy produktu końcowego, CPP to parametry procesu, a CMA to właściwości materiałów wejściowych. Chociaż są one ze sobą powiązane, ich role, punkty kontroli i metody zarządzania są różne. Błędne utożsamianie lub nieprecyzyjne definiowanie tych pojęć prowadzi do nieefektywnych strategii kontroli i potencjalnych problemów regulacyjnych.

Innym często spotykanym błędem jest niedoszacowanie przypisania krytyczności parametrowi lub atrybutowi, jeśli ryzyko niepowodzenia jest już łagodzone przez zastosowanie solidnej, proaktywnej strategii kontroli. Należy podkreślić, że krytyczność jest miarą

potencjalnego ryzyka, niezależną od obecnej kontroli. Oznacza to, że nawet jeśli parametr jest doskonale kontrolowany, jego potencjalny wpływ na CQA nadal czyni go krytycznym. Strategia kontroli jedynie łagodzi ryzyko związane z tym krytycznym atrybutem/parametrem, ale nie usuwa jego fundamentalnej krytyczności. To rozróżnienie jest niezwykle ważne dla zgodności regulacyjnej, zwłaszcza w zarządzaniu cyklem życia produktu , gdzie zmiany w strategiach kontroli lub czynniki zewnętrzne (takie jak zmienność CMA) mogą ponownie wprowadzić ryzyko. FDA oczekuje, że sponsorzy zidentyfikują CPP w pierwotnym zgłoszeniu i omówią złagodzenie ryzyka związanego z tymi parametrami.

Wyzwania są szczególnie widoczne w przemyśle biologicznym, gdzie złożoność procesów i materiałów jest znacznie większa niż w przypadku małych cząsteczek. Wytwarzanie produktów biologicznych wiąże się z unikalnymi wyzwaniami ze względu na inherentną złożoność i zmienność systemów biologicznych. Produkty biologiczne są wytwarzane przez żywe komórki i podlegają złożonym modyfikacjom potranslacyjnym, co wymaga specjalistycznych podejść do zarządzania CMA. Na przykład, materiały pochodzenia zwierzęcego mogą nieść wyższe ryzyko czynników adwentywnych, a złożone pożywki do hodowli komórkowych mogą wykazywać większą zmienność składu między dostawcami. W konsekwencji, funkcja CQA = f(CPP, CMA) jest znacznie bardziej skomplikowana i nieliniowa w biologii, co wymaga bardziej zaawansowanych metod analitycznych, oceny ryzyka i strategii kontroli w porównaniu do leków małocząsteczkowych.

Rola CQA, CPP i CMA w Walidacji Procesu

Krytyczne Atrybuty Jakości (CQA) i Krytyczne Parametry Procesu (CPP) odgrywają kluczową rolę na wszystkich etapach walidacji procesu, będąc podstawą do ustanawiania punktów odniesienia jakości, monitorowania produkcji, identyfikowania odchyleń i zapewniania spójnej produkcji wysokiej jakości produktów.

Poniższa tabela przedstawia rolę CQA i CPP w poszczególnych etapach walidacji procesu:

| Etap Walidacji Procesu | Krytyczne Atrybuty Jakości (CQA) | Krytyczne Parametry Procesu (CPP) |

| Etap 1: Projektowanie Procesu (Process Design) | Identyfikacja CQA; Ustanowienie akceptowalnych limitów, linii bazowych i protokołów zbierania danych. | Użycie Technologii Analityki Procesowej (PAT) do pomiaru CPP. Zrozumienie wpływu CMA na proces i produkt. |

| Etap 2: Kwalifikacja Wydajności Procesu (Process Performance Qualification – PPQ) | Ocena CQA w celu potwierdzenia jakości produktu. | Uwzględnienie CPP w celu potwierdzenia jakości produktu. Dowód, że proces jest w stanie spełnić określone kryteria produkcyjne. |

| Etap 3: Ciągła Weryfikacja Procesu (Continued Process Verification – CPV) | Ciągłe monitorowanie CQA w czasie rzeczywistym w celu potwierdzenia, że produkcja pozostaje w akceptowalnych poziomach i spełnia standardy. Analiza historycznych danych CQA w celu identyfikacji źródeł błędów i wdrożenia działań naprawczych. | Ciągłe monitorowanie CPP w czasie rzeczywistym w celu potwierdzenia, że produkcja pozostaje w akceptowalnych poziomach i spełnia standardy. |

W Etapie 1, Projektowania Procesu, CQA są identyfikowane, a dla nich ustanawiane są akceptowalne limity, linie bazowe i protokoły zbierania danych. W tym samym czasie, Technologia Analityki Procesowej (PAT) jest wykorzystywana do pomiaru CPP, co pozwala na wczesne zrozumienie wpływu zmiennych procesowych na jakość. W tym etapie kluczowe jest również zrozumienie wpływu CMA na proces i produkt.

W Etapie 2, Kwalifikacji Wydajności Procesu (PPQ), CQA są oceniane, a CPP brane pod uwagę w celu potwierdzenia jakości produktu. Na tym etapie ocenia się projekt procesu, aby stwierdzić, czy jest on w stanie spełnić określone kryteria produkcyjne, a wszystkie procesy produkcyjne i sprzęt są sprawdzane pod kątem potwierdzenia jakości i zdolności produkcyjnych.

Etap 3, Ciągła Weryfikacja Procesu (CPV), jest zalecany przez Europejską Agencję Leków (EMA) jako metoda ciągłej walidacji procesów. Polega ona na analizie CQA i CPP w czasie rzeczywistym, aby potwierdzić, że produkcja pozostaje w akceptowalnych poziomach i spełnia standardy określone przez ICH Q8, Pharmaceutical Quality Systems i Dobrą Praktykę Wytwarzania. Historyczne dane CQA są również wykorzystywane do lepszego zrozumienia procesów operacyjnych i zmiennych wejściowych, a także do dokładniejszego rozróżniania prawdziwych odchyleń od standardów jakości od fałszywych alarmów. W przypadku poważnego problemu z jakością produktu, historyczne dane CQA są niezbędne do identyfikacji źródeł błędów i wdrożenia działań naprawczych.

Nacisk na „Ciągłą Weryfikację Procesu” (Etap 3) i analizę CQA i CPP w „czasie rzeczywistym” fundamentalnie zmienia postrzeganie walidacji procesu z jednorazowego wydarzenia na ciągłą, opartą na cyklu życia aktywność. To oznacza, że kontrola i zrozumienie krytycznych atrybutów i parametrów muszą być nieustannie utrzymywane i dostosowywane. Ciągłe monitorowanie pozwala na wczesne wykrywanie odchyleń, proaktywne dostosowania i głębsze zrozumienie zmienności procesu w czasie, co ostatecznie zwiększa pewność jakości produktu poza początkową kwalifikację.

Wnioski i kluczowe Rekomendacje

Zrozumienie i skuteczne zarządzanie Krytycznymi Atrybutami Jakości (CQA), Krytycznymi Parametrami Procesu (CPP) i Krytycznymi Atrybutami Materiałowymi (CMA) stanowi kamień węgielny nowoczesnego zarządzania jakością farmaceutyczną w ramach GxP i Quality by Design (QbD). Te trzy pojęcia są nierozerwalnie ze sobą powiązane, tworząc funkcję, w której jakość produktu końcowego (CQA) jest bezpośrednio zależna od kontrolowanych parametrów procesu (CPP) i właściwości materiałów wejściowych (CMA). Ta wzajemna zależność wymaga holistycznego podejścia, wspieranego przez solidne zarządzanie ryzykiem jakości (QRM), które pozwala na systematyczne identyfikowanie, ocenianie i łagodzenie potencjalnych zagrożeń w całym cyklu życia produktu. Precyzyjna identyfikacja i kontrola tych elementów są niezbędne dla zapewnienia bezpieczeństwa, skuteczności i spójnej jakości produktów leczniczych.

W celu skutecznego wdrażania i zarządzania CQA, CPP i CMA, zaleca się następujące kluczowe działania:

- Inwestowanie w dogłębne zrozumienie produktu i procesu: Należy kłaść nacisk na kompleksowe badania rozwojowe i wykorzystywanie metod takich jak Design of Experiments (DoE), aby uzyskać pełne zrozumienie, w jaki sposób zmienne procesowe i atrybuty materiałowe wpływają na jakość produktu. To zrozumienie jest fundamentem dla trafnej identyfikacji CQA, CPP i CMA.

- Wdrażanie solidnych systemów zarządzania ryzykiem jakości (QRM): QRM powinno być zintegrowane z każdym etapem cyklu życia produktu, od rozwoju po komercyjną produkcję i ciągłą weryfikację. Pozwala to na proaktywne identyfikowanie i ocenianie ryzyka dla jakości, a także na dynamiczne dostosowywanie strategii kontroli w odpowiedzi na zmieniające się warunki lub nową wiedzę.

- Wykorzystanie technologii analityki procesowej (PAT): Implementacja PAT umożliwia monitorowanie kluczowych parametrów i atrybutów w czasie rzeczywistym, co pozwala na natychmiastowe wykrywanie odchyleń i szybkie podejmowanie działań korygujących. Jest to szczególnie ważne dla utrzymania procesu w ramach Design Space i zapewnienia ciągłej zgodności z CQA.

- Ciągłe szkolenie personelu i promowanie kultury jakości: Niezbędne jest budowanie kultury organizacyjnej opartej na danych i ryzyku, gdzie personel na wszystkich poziomach rozumie znaczenie CQA, CPP i CMA oraz ich rolę w zapewnianiu jakości produktu. Ciągłe szkolenia i rozwój kompetencji są kluczowe dla skutecznego wdrożenia i utrzymania tych koncepcji.

- Unikanie nadmiernego etykietowania, ale jednocześnie nie bagatelizowanie rzeczywistej krytyczności: Ważne jest, aby precyzyjnie definiować i klasyfikować CQA, CPP i CMA, unikając tendencji do uznawania wszystkich parametrów za krytyczne. Jednocześnie, należy pamiętać, że fakt, iż ryzyko związane z danym atrybutem lub parametrem jest łagodzone przez solidną strategię kontroli, nie oznacza, że traci on swoją fundamentalną krytyczność. Krytyczność jest miarą potencjalnego wpływu na jakość, niezależną od obecnej skuteczności kontroli. To rozróżnienie jest kluczowe dla długoterminowego zarządzania jakością i zgodności regulacyjnej.

Poprzez konsekwentne stosowanie tych zasad, przemysł farmaceutyczny może nie tylko spełniać, ale także przewyższać oczekiwania regulacyjne, zapewniając pacjentom bezpieczne, skuteczne i niezmiennie wysokiej jakości produkty lecznicze.