Wprowadzenie

Zarządzanie procesem CAPA (Corrective Action and Preventive Action) – budzi duże emocje wśród menedżerów jakości i ekspertów QA w sektorze life science. Ale czym jest CAPA? Mówiąc wprost, CAPA to system, który ma przeciwdziałać powtarzalnym błędom i zapewniać ciągły rozwój jakości w organizacjach przemysłów regulowanych (farmacja, biotechnologia). Ale jak go wdrożyć, żeby nie stał się jedynie formalnym obowiązkiem? I co sprawia, że w praktyce CAPA bywa trudna?

W tym artykule chcę przedstawić przystępne wyjaśnienie, jak wprowadzić i utrzymać skuteczny proces CAPA, z uwzględnieniem wymagań regulacyjnych, metodyk analizy przyczyn źródłowych i sposobów kontroli efektywności. Tekst będzie mieszanką podstawowej teorii, osobistych spostrzeżeń oraz wskazówek, które – mam nadzieję – okażą się przydatne każdemu, kto zmaga się z wyzwaniem CAPA w realiach GMP, GLP, GCP czy GDP.

Co to właściwie jest CAPA i dlaczego jest takie ważne?

Mówiąc najbardziej obrazowo, CAPA to nic innego jak skoordynowany zestaw działań korygujących (Corrective Actions) i zapobiegawczych (Preventive Actions). Z jednej strony chcemy usunąć przyczynę istniejącego już problemu (działanie korygujące), z drugiej – niedopuścić do powtarzania się problemu w przyszłości (działanie zapobiegawcze). Firmy farmaceutyczne i pokrewne polegają na CAPA, aby stabilizować procesy, doskonalić system jakości i chronić pacjentów przed błędami mogącymi prowadzić do negatywnych skutków zdrowotnych.

Kiedy warto rozważyć uruchomienie CAPA?

- Gdy zauważysz powtarzające się odchylenia w procesie (np. trzykrotnie w krótkim okresie).

- Gdy pojawi się poważna niezgodność zagrażająca bezpieczeństwu lub jakości produktu.

- Gdy zewnętrzne bądź wewnętrzne audyty sygnalizują problemy powracające od dłuższego czasu.

- Gdy ujawni się wada produktu na etapie reklamacji od klientów bądź w badaniach stabilności.

W praktyce, bywa że firmy nadużywają CAPA, otwierając go niemal na każde potknięcie. Paradoksalnie skutkuje to przeładowaniem organizacji, bałaganem w dokumentach i – co najgorsze – niedokładnym doprowadzaniem spraw do końca. Dlatego podstawą jest nauczyć się wyraźnie rozróżniać błędy jednorazowe od tych prawdziwie nawracających lub wysokiego ryzyka.

Wymagania regulacyjne: fundament procesu CAPA

Nie jest niespodzianką, że przepisy w USA, Europie czy innych regionach prawie jednomyślnie traktują CAPA jako kluczowy element systemu jakości. Oto kilka przykładów:

Wytyczne FDA (21 CFR 211, 21 CFR 820)

- 21 CFR 820.100 (dla wyrobów medycznych) – producent musi mieć udokumentowane procedury CAPA i jasno zdefiniowane metody analizy przyczyn źródłowych.

- 21 CFR 211 (farmacja) – wymaga posiadania jednostki jakości (Quality Unit), która zatwierdza i odrzuca produkty, prowadzi przegląd dokumentacji i sprawdza, czy błędy zostały w pełni zbadane.

Chociaż 820 dotyczy głównie wyrobów medycznych, FDA w praktyce weryfikuje proces CAPA także w firmach farmaceutycznych, uznając podobne zasady za uniwersalne.

Europejskie wymagania (EU GMP – EudraLex Volume 4)

- Stawia nacisk na przejrzysty system do badań przyczyn błędów, podejmowania działań naprawczych i zapobiegawczych, a także na monitorowanie ich skuteczności.

- Wymaga, by producenci rozumieli, czy problem ma charakter incydentalny, czy krytyczny. W tym drugim przypadku CAPA musi zostać wdrożone i przeanalizowane w pełnym cyklu od przyczyny do oceny efektywności.

ICH Q9 i ICH Q10

- ICH Q9 (Quality Risk Management) definiuje metodologię oceny ryzyka. W przypadku CAPA odwołujemy się do niej, gdy zastanawiamy się, jaki stopień działań podjąć.

- ICH Q10 przedstawia farmaceutyczny system jakości, a w nim kładzie nacisk na nieprzerwane doskonalenie, którego filarem jest właśnie CAPA.

Te regulacje akcentują, że CAPA ma być stosowane racjonalnie, z uwzględnieniem skali ryzyka, a nie wyłącznie z obowiązku biurokratycznego. Przy audytach i inspekcjach inspektorzy przeglądają rejestry CAPA i oceniają, czy organizacja potrafi wyciągać wnioski z własnych błędów.

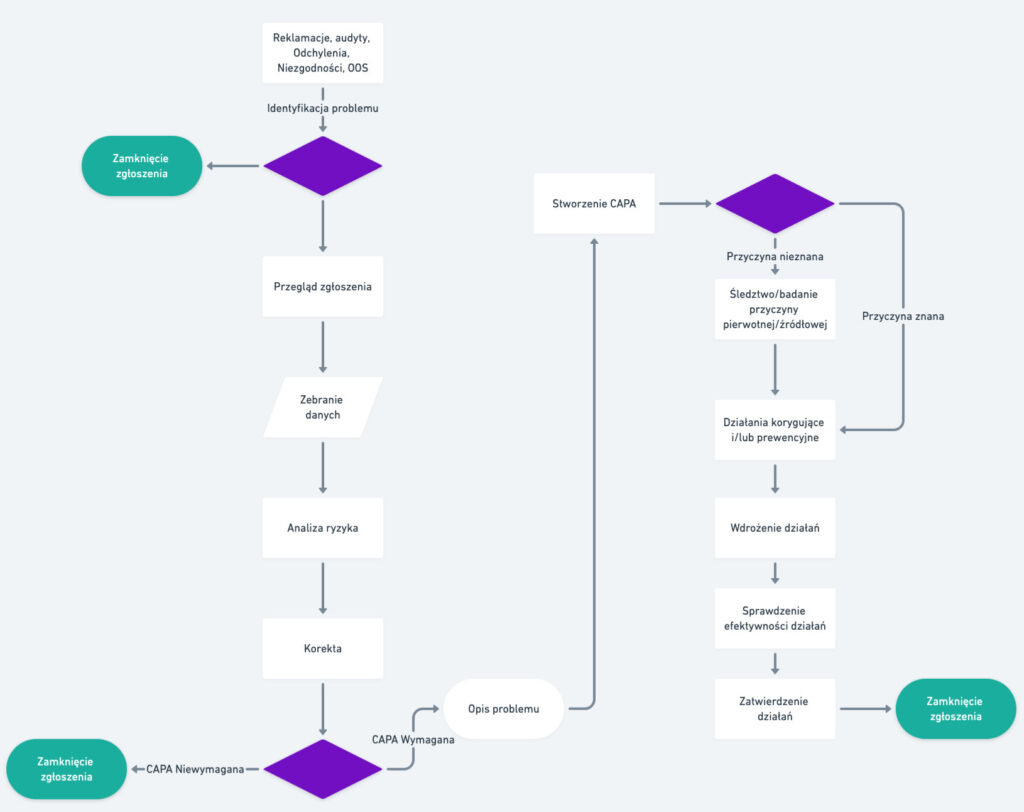

Podstawowe elementy procedury CAPA

Skuteczny proces CAPA powinien być zamkniętą pętlą: od momentu zidentyfikowania niezgodności aż po weryfikację, czy działania naprawczo-zapobiegawcze naprawdę rozwiązały problem. Możesz rozpisać go następująco:

Identyfikacja problemu

Pierwszy krok to ustalenie, że w ogóle mamy do czynienia z niezgodnością, która powinna uruchomić CAPA. Często firmy mają listy kontrolne albo minimalne kryteria, pozwalające ocenić, czy problem jest wystarczająco istotny lub powtarzalny.

- Czy niezgodność występuje od dłuższego czasu?

- Czy pojawiła się już kilka razy w krótkim odstępie?

- Czy istnieje realne ryzyko dla bezpieczeństwa pacjenta bądź integralności danych?

Jeśli na którekolwiek z powyższych pytań odpowiedź brzmi „tak”, jest to sygnał, że warto rozważyć otwarcie CAPA. Natomiast jednorazowy błąd ludzki przy wypełnianiu dokumentacji, który nie ma wpływu na jakość produktu, zazwyczaj nie musi uruchamiać dużej machiny naprawczej.

Ocena ryzyka

Następnie, gdy zauważamy potencjalnie poważny problem, warto zastosować ocenę ryzyka, odwołując się do ICH Q9 lub wewnętrznych metod analiz (np. PHA, FMEA). Podstawowe pytania brzmią:

- Jak często może się to zdarzać?

- Jaki jest wpływ na produkt, pacjenta, dane?

- Jakie są możliwe koszty (czas, środki) niepodjęcia działań?

Ocena ryzyka jest przydatna, ponieważ zapobiega blokowaniu się zespołów na nieistotnych zdarzeniach. Pozwala również ustalić priorytety i rozdzielić siły tam, gdzie naprawdę może dojść do zagrożenia zdrowia pacjenta albo poważnych strat finansowych.

Zawężenie zakresu i planowanie

Kiedy już wiesz, że CAPA jest konieczne, planujesz kolejno:

- Zespół – kto będzie zaangażowany? W CAPA często uczestniczą eksperci z jakości, produkcji, laboratorium, a także dział IT (gdy problem dotyczy systemów komputerowych).

- Harmonogram – jakie są ramy czasowe i kto kontroluje postępy?

- Metody analizy – czy potrzebujesz burzy mózgów na tablicy, diagramu Ishikawy, analizy 5 Why, a może bardziej złożonych narzędzi statystycznych?

Z doświadczenia wiem, że przejrzysty harmonogram i klarowny podział ról potrafi oszczędzić mnóstwo zamieszania, zwłaszcza gdy do CAPA włączonych jest kilka działów. Sam wiesz, jak ciężko czasem zgrać osoby z różnych części organizacji.

Analiza przyczyny źródłowej (root cause analysis)

Mówiąc kolokwialnie: jeśli nie dojdziesz do sedna sprawy, działania naprawcze będą jedynie „malowaniem trawy na zielono”. Przykładowo, jeśli masz problem z zanieczyszczeniami w produkcie, warto szczegółowo sprawdzić:

- Warunki środowiskowe (wilgotność, ciśnienie, czystość powietrza).

- Stan techniczny urządzeń (czy są jakieś mikropęknięcia, które wprowadzają zanieczyszczenia?).

- Zachowanie personelu (może ktoś przeoczył ważną procedurę mycia sprzętu?).

Popularne narzędzia:

- 5 Why: Zadajesz kilkukrotnie (co do zasady 5 razy) pytanie „dlaczego?” – tak długo, aż dotrzesz do zasadniczej przyczyny. Narzędzie to nie jest skomplikowane, ilość danych minimalna i służy do namierzania bezpośrednich przyczyn.

- Diagram Ishikawy (fishbone): Rozbijasz problem na kategorie (ludzie, maszyny, materiały, metody, pomiary, środowisko) i weryfikujesz krok po kroku możliwe defekty. Trochę bardziej skomplikowane narzędzie, wymaga większej ilości danych.

- FMEA: Skomplikowana, ale przydatna metoda, szczególnie podczas rozwoju produktu. Pozwala szacować skutki i prawdopodobieństwo wystąpienia błędów. Z wymienionych tutaj narzędzi zdecydowanie najbardziej skomplikowane narzędzie, które wymaga już bardziej zaawansowanej ilości danych, które posłużą do kompleksowej analizy przyczyn źródłowych i rozważenie każdego ryzyka.

Bez względu na to, który model analizy wybierzesz, kluczowe jest, by nie próbować upchać wszystkiego w kategorię „błąd operatora” i zrzucić winy na człowieka. To zbyt łatwe, a najczęściej nie dotyka prawdziwej genezy problemu (np. proces rekrutacji nowych pracowników, zbyt słabe szkolenia, brak miejsca na zgłaszanie wątpliwości).

Działania korygujące i zapobiegawcze

Po określeniu przyczyny źródłowej trzeba zaprojektować działania. Mają one dwa wymiary:

Działanie korygujące (Corrective Action)

Usunięcie przyczyny problemu, który faktycznie miał już miejsce, by zapobiec jego powtórzeniu. Na przykład:

- Naprawa lub wymiana uszkodzonego urządzenia.

- Poprawa receptury albo metod analitycznych.

- Uzupełnienie brakującej dokumentacji w systemie.

- Usprawnienie instrukcji pracy, by były czytelniejsze dla operatorów.

Działanie zapobiegawcze (Preventive Action)

Służy temu, by dany problem w ogóle nie pojawił się ponownie (lub by uniknąć go, jeśli dopiero zbliża się widmo awarii). Nierzadko przybiera formę:

- Dodatkowych kontroli i monitorowania procesów w newralgicznych punktach.

- Zmiany dostawcy surowców, jeśli dotychczasowy stwarzał nieakceptowalne ryzyko.

- Dostosowania zasad przechowywania produktów (magazyn, chłodnia, wilgotność).

- Nowego cyklu szkoleń na temat GMP lub GCP, jeśli uznano, że personel za słabo rozumie procedury.

Działania korygujące i zapobiegawcze powinny iść w parze. Naprawianie istniejących szkód bez wprowadzania zabezpieczeń na przyszłość jest jak łatanie dziury w oponie bez szukania przyczyny przebicia.

Zatwierdzanie i wdrażanie planu

Gdy masz już plan, warto omówić go z kierownictwem i kluczowymi działami, zwłaszcza jeśli rozwiązanie wymaga większego zaangażowania finansowego czy organizacyjnego. W farmacji i pokrewnych branżach CAPA często wymaga zatwierdzeń na poziomie:

- Działu Jakości (QA).

- Działu Produkcji (Production).

- Czasem Działu Walidacji (Validation), gdy wchodzą w grę zmiany procedur krytycznych.

- Zarządu bądź dyrekcji, jeśli inwestycja w działania jest kosztowna lub dotyczy kluczowych procesów.

W praktyce to też moment, w którym powinieneś uwzględnić harmonogram, zasoby i przydzielić konkretnych ludzi do zadań. Bez tego CAPA potrafi przeciągać się miesiącami, ponieważ każdy jest zajęty bieżącą pracą i nikt nie chce się zająć „dodatkowym” projektem.

Typowe wyzwania na etapie wdrożenia

- Przeciąganie terminów – brak surowych deadline’ów sprawia, że wszystko się rozwleka.

- Opór przed zmianą – niektórzy obawiają się modyfikacji dotychczasowych procedur czy urządzeń.

- Niedoszacowany budżet – nowe moduły w systemach komputerowych lub konieczność zatrudnienia eksperta zewnętrznego potrafią wbić klina w finanse.

- Niedostateczna komunikacja – jeżeli zespół nie rozumie, dlaczego podejmowane są pewne kroki, szybko pojawia się chaos i brak konsekwencji.

Sprawdzanie skuteczności (effectiveness check)

Kiedy wdrożysz już zaplanowane działania, kluczowe jest, żeby nie zamknąć od razu sprawy, tylko przeprowadzić tak zwany „efektywnościowy przegląd”. Niekiedy firmy decydują się pozostawić CAPA otwarte do zakończenia tej oceny, inne stosują monitorowanie w ramach osobnego procesu. Tak czy owak istotne, żeby co pewien czas zerknąć w dane i ocenić:

- Czy problem faktycznie już nie występuje?

Na przykład, jeżeli wcześniej mieliśmy 3 reklamacje miesięcznie od jednego klienta, a teraz nie mamy żadnej przez kilka kolejnych okresów, można uznać, że działanie było skuteczne. - Czy nie pojawiły się nowe skutki uboczne?

Zdarza się, że wprowadzona zmiana rozwiązała jedno, ale przy okazji stworzyła inny kłopot. Przykładowo, wydłużenie procedury mycia sprzętu może spowodować opóźnienia w produkcji albo jeszcze coś innego. - Czy zespół trzyma się nowych ustaleń w codziennej pracy?

W firmach, w których występuje duża rotacja pracowników albo intensywny wzrost zatrudnienia, łatwo zapomnieć o tym, że nowi ludzie muszą być od razu szkoleni w świetle zmian CAPA.

W branży farmaceutycznej audytorzy i inspektorzy uwielbiają zadawać pytanie: „Pokażcie mi dowód, że Wasz CAPA rozwiązał problem na dobre”. Warto zatem nie tylko prowadzić wewnętrzne rejestry i statystyki, lecz także mieć metrykę i spis dowodów (np. potwierdzenia przeglądu dokumentacji, statystyk reklamacji, wyników testów laboratoryjnych).

Korzyści z prawidłowego stosowania CAPA

- Zapewnienie wysokiej jakości produktu – w branży, gdzie decydujemy o zdrowiu ludzi, to absolutny priorytet.

- Minimalizacja strat finansowych – szybkie wykrycie i wyeliminowanie przyczyn wadliwego procesu pozwala uniknąć kosztów związanych z wycofywaniem produktu z rynku czy reklamacji.

- Pozytywny wizerunek podczas inspekcji – dobrze działający CAPA potwierdza, że firma na serio traktuje ciągłe doskonalenie i dbałość o jakość.

- Ułatwiona komunikacja w firmie – strukturalne podejście do problemów pokazuje przejrzysty sposób myślenia i działania. Ludzie widzą w tym sens i chętniej się angażują.

Najczęstsze błędy popełniane w procesie CAPA

- Zasypywanie organizacji zbyt wieloma sprawami CAPA – to chyba główna bolączka. Nadmiar formalności zniechęca ludzi i prowadzi do niedbałych, skrótowych rozwiązań.

- Brak ustalonej procedury określania, kiedy uruchomić CAPA – w efekcie jedni inicjują go zawsze, inni nigdy, a w firmie panuje informacyjny chaos.

- Lekceważenie analiz statystycznych – jeśli nie monitorujesz trendów, możesz przeoczyć, że coś zaczyna się psuć.

- Zrzucanie problemu na „błąd człowieka” – nie dociekając, co ten „błąd człowieka” faktycznie oznacza. Przyczyna może leżeć po stronie niewłaściwych procedur, niesprawnego sprzętu czy braku szkoleń.

- Brak okresowych przeglądów i mierników skuteczności – gdy firma nie robi porządnego follow-up, trudno powiedzieć, czy CAPA w ogóle działa.

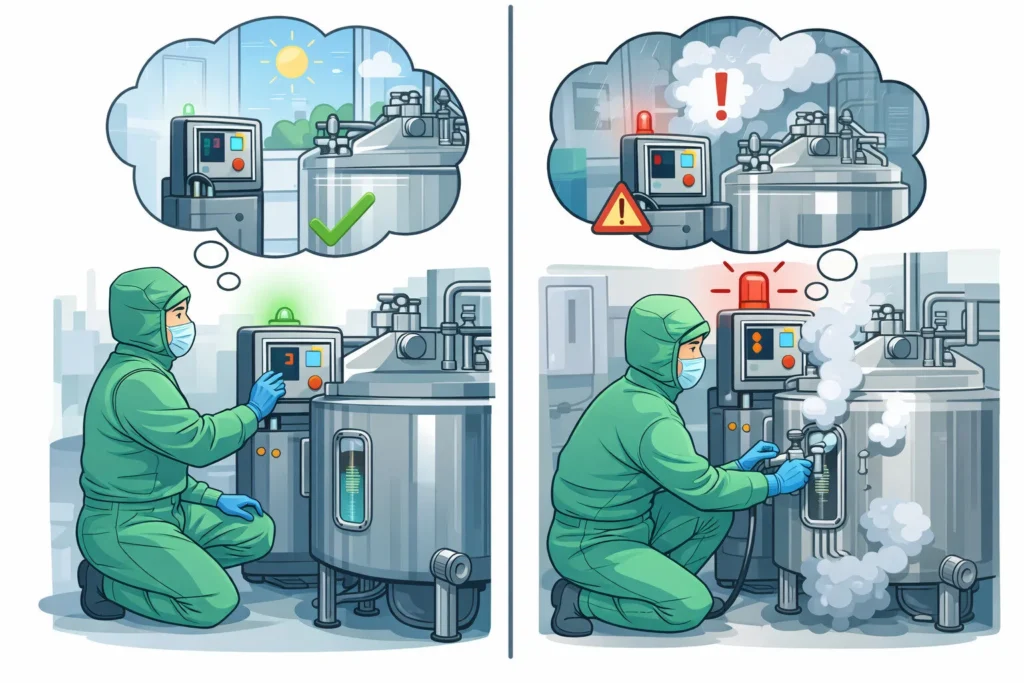

Krótka historia z życia – opowieść o „tajemniczych drobinach”

Warto zastanowić się nad tym, że potencjalne każda, malutka drobnostka w przemysłąch regulowanych może mieć ogromne znaczenie dla procesu. Często spotykamy się z pozornie drobnymi zdarzeniami, które okazują się poważne. Historia prawdziwa, jak w zakładzie produkcji tabletek zauważono malutkie drobiny przypominające okruchy plastiku. Na starcie myślano, że to jednorazowy przypadek. Jednak po dwóch tygodniach problem wrócił. Dopiero wtedy zespół zdecydował się uruchomić CAPA, stwierdzając, że problem jest powtarzalny.

Okazało się, że w jednym z urządzeń pojawiło się mikro-ścieranie plastikowego elementu (pęknięcie materiału, którego operator nie zauważył). Przy pierwszym przypadku zignorowano to jako incydent. Gdy zrozumiano skalę, CAPA pozwoliło nie tylko wymienić wadliwą część, ale i wprowadzić prewencyjną kontrolę wszystkich urządzeń z analogicznymi elementami. Odtąd takie pęknięcia już się nie powtarzały.

Morał tej historii? Lepiej dwukrotnie się zastanowić, nim odpuścimy analizę przyczyn powtarzających się błędów.

Podsumowanie i refleksje

CAPA nie jest jedynie formalnością wymuszoną przez organy kontrolne. Dobrze przemyślany, stanowi narzędzie rozwojowe i szansę na systematyczną poprawę jakości. Wymaga jednak kultury jakości opartej na szczerości i dociekliwości, a także sensownego procesu analitycznego i silnej współpracy między działami.

Podkreślę jeszcze raz:

- Nie wszystko musi być od razu CAPA. Gromadzenie tysięcy CAPA, które później zalegają w rejestrze, nie ma większego sensu.

- Kluczowe jest zapobieganie powtórzeniom, a nie tylko szybkie doraźne „gaszenie pożaru”.

- Skuteczny plan wymaga zgody zarządu i wsparcia kierownictwa – inaczej nawet najlepsze rozwiązania nie zostaną poprawnie wdrożone.

- Monitoring i sprawdzenie efektywności to ostateczna pieczęć jakości – bez tego nikt nie udowodni, że wprowadzona zmiana naprawdę działa.

Na koniec zacytuję pewną myśl, którą usłyszałem kiedyś od doświadczonego menedżera QA: „CAPA to nie kara za błędy. To raczej ubezpieczenie, że nauczyliśmy się czegoś i zapobiegliśmy podobnym kłopotom w przyszłości.”

Chcesz zoptymalizować procesy CAPA w swojej organizacji?

Wyobraź sobie, że Twój zespół działa jak dobrze naoliwiona maszyna – każdy element idealnie współgra, a procesy jakościowe są tak dopracowane, że nie ma miejsca na niespodziewane błędy. Wyobraź sobie, że każda niezgodność jest natychmiast wychwytywana, analizowana i eliminowana, zanim zdąży wpłynąć na jakość produktów i bezpieczeństwo pacjentów. To właśnie osiągniesz dzięki naszym usługom w zakresie CAPA – kompleksowemu wsparciu, które stworzymy z myślą o Twojej firmie.

Nasze podejście zaczyna się od głębokiego zrozumienia Twoich unikalnych potrzeb. Współpracując z nami, poczujesz, że naprawdę ktoś słucha – tak, jak to bywa w relacjach opisywanych w klasykach takich jak „Jak zdobyć przyjaciół i zjednać sobie ludzi”. Naszym celem jest nie tylko wdrożenie systemu CAPA, ale stworzenie partnerstwa, które przekształci codzienne wyzwania w możliwości rozwoju.

Nasza oferta obejmuje:

- Opracowanie procesu CAPA – zaprojektujemy i wdrożymy system, który precyzyjnie identyfikuje przyczyny niezgodności, definiuje działania korygujące i zapobiegawcze oraz zapewnia kontrolę skuteczności w Twojej firmie.

- Przeprowadzenie CAPA – nasze wsparcie to nie tylko doradztwo, ale również praktyczne wdrożenie CAPA, gdzie nasi eksperci przeprowadzą pełną analizę, wdrożą działania naprawcze i zapobiegawcze oraz pomogą w monitorowaniu ich efektywności.

- Szkolenia z CAPA według systemu klienta – dopasowujemy programy szkoleniowe do specyfiki Twojej organizacji, aby każdy członek zespołu mógł skutecznie i z pełnym zrozumieniem stosować zasady CAPA.

Nasza oferta obejmuje opracowanie procesu CAPA, kompleksowe przeprowadzenie działań korygujących oraz dedykowane szkolenia, które dostosujemy do specyfiki Twojej firmy. Dzięki temu każdy członek zespołu, niezależnie od stanowiska, poczuje, że ma realny wpływ na podnoszenie standardów jakościowych. Nasze doświadczenie w doradztwie GxP oraz wdrażaniu systemów QMS gwarantuje, że Twoje procesy zostaną przekształcone w sprawny, intuicyjny i przyszłościowy system zarządzania jakością.