W świecie farmacji standardowe procedury operacyjne nie są „dokumentami do audytu”. Są narzędziem sterowania ryzykiem: mają sprawić, że ten sam proces – dziś, jutro i za pół roku – da ten sam wynik jakościowy, niezależnie od zmiany, presji czasu czy rotacji ludzi. I właśnie dlatego inspektorzy tak często zaczynają rozmowę od jednego, wałkowanego latami zdania: „Pokażcie mi procedurę – i dowody, że jest stosowana”.

Problem? W wielu firmach SOP-y rosną jak grzyby po deszczu: jedne są zbyt ogólne, inne zbyt drobiazgowe, część jest nieaktualna, a pracownicy obchodzą je „bo tak szybciej”, „bo procedura nie ma sensu”, „bo widziałem, że inni tak robią”. Efekt to odchylenia, CAPA, przestoje, a czasem nawet poważne obserwacje inspekcyjne, czy wycofanie produktu z rynku.

W GMP każdy błąd, każde potknięcie naprawdę może skończyć się problematycznie i na tysiąc możliwych sposobów. Jednym z problemów, dosyć pospolitych, bo obecnych w dużej części w zakładzie farmaceutycznym jest Standardowa Procedura Operacyjna. W tym artykule dostaniesz praktyczny, „compliance-first” przewodnik: jak pisać standardowe procedury operacyjne zgodne z GMP, jak je osadzić w QMS, jak wdrożyć szkolenia i dystrybucję, oraz jak uniknąć typowych błędów z inspekcji. Dorzucam też kilka nieoczywistych praktyk, które realnie zwiększają „wykonywalność” SOP-ów, a nie tylko ich poprawność na papierze.

Kiedyś czytałem SOP, gdzie ktoś opisał krok w procedurze jako „dokręcić mocno”. Operator dopytał: „mocno, czyli jak? jak słoik ogórków u babci czy jak śrubę w wózku widłowym?”. Inspektorzy nie lubią „jak u babci” – lubią liczby, kryteria i jasne decyzje. 😉)

Po co w farmacji „standardowe procedury operacyjne” naprawdę istnieją

W farmacji SOP to nie opis „jak zwykle robimy”. To kontrolowany standard: minimalny, jednoznaczny sposób działania, który chroni jakość produktu i pacjenta. EU GMP wyraźnie rozróżnia dokumenty instruktażowe (kierujące działaniem) od rekordów (dowodów wykonania) i wskazuje, że procedury (SOP) są instrukcjami do wykonywania operacji.

SOP jako „kontrakt” między procesem a jakością

Dobrze napisana procedura robi trzy rzeczy naraz:

- Ustawia oczekiwany wynik (np. kryteria akceptacji, parametry krytyczne).

- Definiuje „jak” (kroki, kolejność, warunki, decyzje „jeśli-to”).

- Definiuje dowód (jakie zapisy, gdzie, kiedy, przez kogo).

W praktyce SOP spina proces z QMS: od szkoleń, przez kwalifikacje i walidacje, po zarządzanie odchyleniami. I tu ważna obserwacja: większość organizacji przegrywa nie na braku procedur, tylko na braku procedur używalnych.

Ryzyko biznesowe: odchylenia, reklamacje, wstrzymania serii

Jeżeli standardowe procedury operacyjne są:

- niejasne → operatorzy interpretują je różnie,

- zbyt długie → nikt ich nie czyta na stanowisku,

- nieaktualne → rośnie ryzyko użycia złej wersji,

to SOP przestaje chronić proces, a zaczyna generować odchylenia.

Unikalna perspektywa (rzadko opisywana w konkurencyjnych tekstach): „SOP debt”

Traktuj SOP-y jak kod w IT. Jeśli latami dopisujesz wyjątki, łatki i obejścia, powstaje dług proceduralny: dokument rośnie, ale wykonalność spada. Prosty test: jeśli zespół „zna procedurę z pamięci”, ale nie potrafi szybko znaleźć w dokumencie odpowiedzi na 3 konkretne pytania, to masz SOP-debt – i to ryzyko jakościowe, nie tylko „bałagan w dokumentach”.

Wymagania compliance: co mówią GMP, PIC/S, polskie przepisy i FDA

Jeśli chcesz pisać SOP „odporny na inspekcję”, musisz znać trzy kotwice: EU GMP, PIC-S, polskie wymagania i (jeśli tworzysz procedury dla produktu sprzedawanego do USA) FDA i 21 CFR.

EU GMP / PIC/S: dokumentacja i język imperatywny

EU GMP (rozdz. 4) mówi wprost: SOP, instrukcje robocze i metody powinny być pisane językiem imperatywnym (nakazowym) oraz mieć jednoznaczną treść, zatwierdzenia, datę obowiązywania i kontrolę wersji.

PIC/S w najnowszej wersji przewodnika (PE 009-17) wzmacnia tę samą zasadę – i dodaje oczekiwanie, że system ma zapobiegać niezamierzonemu użyciu wersji wycofanych.

Praktyczny wniosek: w SOP unikaj „powinno się” i „zaleca się”, jeśli to instrukcja. W obszarach GxP audytor będzie oczekiwał „należy”, „wykonaj”, „zapisz”, „zweryfikuj”.

Polska perspektywa: definicja SOP w wymaganiach GMP

W polskich wymaganiach GMP znajdziesz dosłowną definicję: Standardowe Procedury Operacyjne (SOP) określają sposób wykonywania danych operacji.

To ważne, bo pokazuje intencję: SOP ma prowadzić operatora przez operację – nie tylko „opowiadać o procesie”.

FDA / 21 CFR: obowiązek pisemnych procedur i kontrola zmian

21 CFR 211.100 mówi, że muszą istnieć pisemne procedury dla produkcji i kontroli procesu, zaprojektowane tak, by zapewnić jakość, oraz że procedury i ich zmiany mają być przeglądane i zatwierdzane przez odpowiednie jednostki, w tym Quality Unit.

A kiedy firmom „pęka” system? Klasyczny przykład z warning letter: brak adekwatnych pisemnych procedur w obszarze nadzoru i raportowania zdarzeń (tu: pharmacovigilance/ADE) był wprost wskazany jako naruszenie wymagań.

Unikalny insight: wiele SOP-ów przegrywa, bo firma pisze je „pod audyt”, a nie praktyczne wymagania zakładu: czyli brakuje jasnej odpowiedzialności, ścieżki zatwierdzania zmian i dowodów, że proces jest kontrolowany.

(Prosty „audyt mindset”: inspektor nie chce wiedzieć, czy Ty ufasz, że proces działa. Inspektor chce zobaczyć, że system wie, czy proces działa – i co robi, gdy nie działa.)

Architektura SOP w QMS: jak nie utonąć w setkach procedur

Jedna z najczęstszych przyczyn chaosu proceduralnego jest prosta: brak architektury dokumentacji. Zaczyna się niewinnie („napiszmy SOP na mycie”), a kończy na 400 dokumentach, z których 30% dubluje treść.

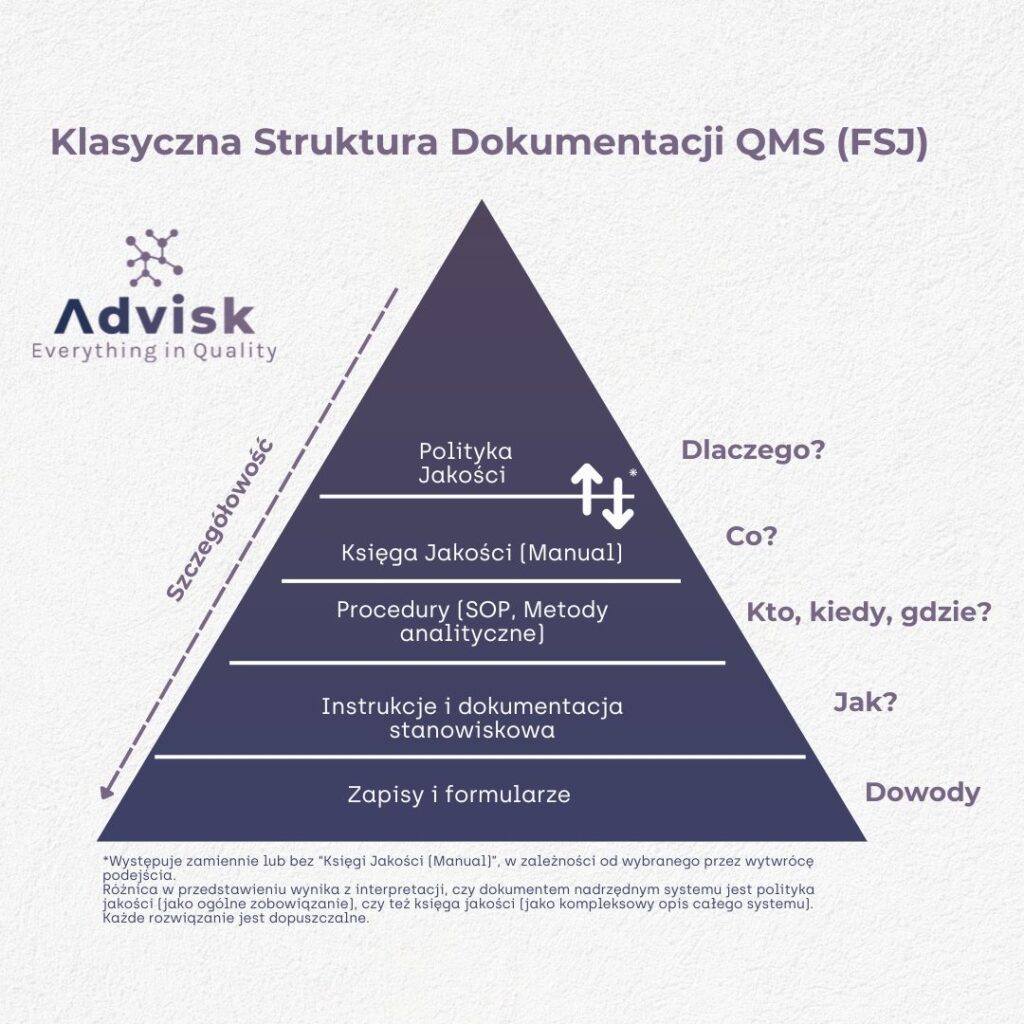

Hierarchia dokumentów (polityki → SOP → Instrukcje → formularze)

Najbezpieczniejszy model w farmacji to 4 poziomy:

- Polityki/Manual: „co” i „dlaczego” (zasady systemu jakości),

- SOP (standardowe procedury operacyjne): „jak w standardzie” (procesy i reguły),

- WI (Working Instructions)/Instrukcje robocze: „jak dokładnie na stanowisku” (ustawienia, sekwencje),

- Formularze/Rekordy: „dowód wykonania”.

To rozróżnienie jest spójne z logiką EU GMP: instrukcje vs rekordy, a SOP jako „directions for performing operations”.

Mapa procesów + właściciele + RACI

Wystarczy upewnić się, że mamy zrobione dwie proste czynności zanim zabierzemy się do pisania kolejnej procedury.

- Rozrysowana na brudno mapa procesu (np. od przyjęcia materiału do zwolnienia serii).

- Właściciel procesu (Process Owner) + matryca RACI (kto wykonuje, kto weryfikuje, kto zatwierdza).

To usuwa dwa typowe błędy:

- SOP bez właściciela → brak przeglądów i „osierocone” dokumenty,

- SOP bez RACI → „wszyscy odpowiedzialni”, czyli nikt.

RACI nie jest „biurokracją”. RACI jest skrótem do decyzji. A SOP bez decyzyjności kończy jako materiał do omawiania w CAPA.)

Numeracja, metryka, kategoryzacja (GxP, krytyczność)

W praktyce działa prosta kategoryzacja:

- SOP-y krytyczne (wpływ na jakość produktu/pacjenta) – większa kontrola, częstszy review,

- SOP-y wspierające (np. szkolenia, DMS) – nadal GxP, ale inny profil ryzyka.

Unikalna perspektywa: dodaj do metryki SOP pole „Czynność krytyczna? (TAK/NIE) + uzasadnienie”. To zmienia rozmowę w QMS: nie „czy mamy dokument”, tylko „czy wiemy, które procedury są krytyczne i dlaczego”.

(Bonus: gdy masz „krytyczność” w metryce, łatwiej bronisz priorytetów zasobów: które SOP piszemy i poprawiamy najpierw, a które mogą poczekać.)

Jak napisać SOP krok po kroku (format, język, treść)

Inne biznesy, niż ten regulowany wymaganiami prawnymi GMP pewnego czasu powziął sobie termin SOP i zaczął go stosować na swoich procedurach odnośnie każdej, nawet najmniej istotnej czynności biznesowej (np. jak wydrukować dokument). Dlatego, że termin ten stał się bardziej mainstreamowy, w bardzo wielu onlinowych źródłach poradniki zwykle kończą się na „cel, zakres, kroki”. W GMP to dopiero start. EU GMP podkreśla m.in. jednoznaczność, zatwierdzenia, datę obowiązywania, czytelny układ, styl dopasowany do użycia oraz język nakazowy.

Metryka SOP: tytuł, cel, zakres, odpowiedzialności, definicje

Skorzystaj z klasycznego układu (bardzo podobnego do dobrych wzorów akademickich i branżowych):

- Cel, Zakres, Odpowiedzialność, Definicje, Opis postępowania, Dokumenty powiązane, Załączniki, Historia zmian.

Tytuł nie może być uproszczony do „Mycie sprzętu”. Zamiast tego: „Mycie i zwalnianie do użycia mieszalnika X (line clearance + kontrola czystości)”. Tytuł ma jednoznacznie mówić, co jest kontrolowane.

Jeśli tytuł nie mówi, jaki jest obiekt, zakres i intencja kontroli – to znaczy, że SOP prawdopodobnie będzie interpretowany różnie przez różne osoby.)

Przykład:

- Za szeroko: „Pobieranie próbek”

- Lepiej: „Pobieranie próbek surowca X do badań QC (punkty poboru, pojemniki, etykietowanie, transport)”

- Jeszcze lepiej: „Pobieranie próbek surowca X do badań QC – plan poboru, objętości, warunki przechowywania i łańcuch odpowiedzialności”

Opis czynności: kroki, parametry krytyczne, kryteria akceptacji

Dobrze działający opis procedury ma zawsze uwzględniać:

- kroki w kolejności (1…N),

- parametry krytyczne (CPP/CQA tam, gdzie dotyczy),

- decyzje warunkowe („jeśli wynik poza limitem → uruchom odchylenie”),

- kryteria akceptacji i wymagane zapisy.

Właśnie tu powstaje przewaga: wiele SOP jest „narracją”, a nie instrukcją. A SOP ma prowadzić – jak checklista pilota.

Żeby SOP nie zamienił się w opowiadanie, świetnie działa prosty „szkielet” (i to jest praktycznie gotowy format do wdrożenia):

Szkielet operacyjny kroku SOP (prosty, ale zabójczo skuteczny):

- Co robisz (czasownik + obiekt)

- Na jakich warunkach (parametr / zakres)

- Skąd wiesz, że jest OK (kryterium akceptacji)

- Gdzie zostawiasz dowód (rekord)

Załączniki: checklisty, wzory zapisów, diagramy

Załączniki ratują wykonalność SOP:

- checklista line clearance,

- wzór logbooka czyszczeń,

- schemat przepływu (flowchart) dla decyzji.

Konkurencyjne strony często dają „szablon SOP”, ale bez praktycznych załączników wdrożenie kuleje (co zresztą widać po nacisku na wzory/ściągi w repozytoriach branżowych).

Przepis na pierogi bez gramatur i bez czasu gotowania kończy się „na oko”. SOP w GMP nie może być „na oko”. SOP to przepis z gramami, temperaturą i kryterium: „ciasto elastyczne, bez grudek” – tylko że w pharma zamiast ciasta masz jakość produktu.

GDocP i data integrity w SOP (ALCOA+ w praktyce)

EU GMP przypomina o zasadach dobrej dokumentacji: wpisy powinny być zawsze czytelne, trwałe, wykonywane w czasie czynności; poprawki z podpisem i datą, bez utraty/zaciemnienia oryginalnej wpisanej informacji. To tak zwane zasady ALCOA++ opisane szerzej w linkowanym artykule.

„Wpisu dokonaj niezwłocznie po wykonaniu kroku, w polu X formularza Y; poprawki wykonuj przez jednokrotne przekreślenie, datę i parafkę.” To brzmi banalnie, ale potrafi uratować firmę przed całą serią „documentation practice findings”.

„Test wykonalności” SOP w cleanroomie

To mój ulubiony trik, o którym rzadko kto myśli w trakcie procesu tworzenia: zanim SOP wejdzie w życie, zrób table-top walk-through (15–30 min) z operatorem i QA.

Trzy pytania:

- Czy da się wykonać krok bez dopowiadania „z doświadczenia”?

- Czy wiadomo, jaki rekord ma powstać i gdzie?

- Czy decyzje „jeśli-to” są jednoznaczne?

To minimalnym kosztem wykrywamy miejsca w procedurze, które później stają się najczęściej odchyleniami od zatwierdzonej procedury.

Poproś operatora, żeby „udawał, że jest nowy” i zadawał „głupie pytania”. Najlepsze SOP-y rodzą się właśnie z tych pytań.)

Wdrożenie i utrzymanie: szkolenia, dystrybucja, przeglądy i zmiany

Najważniejsza prawda o SOP jest brutalna: wdrożenie jest równie ważne jak napisanie. I tu warto to powiedzieć bardzo wprost: SOP, którego nikt nie stosuje, nie istnieje operacyjnie.

Wielu ludzi myśli o SOP jak o dokumencie. A SOP w praktyce to coś w rodzaju „umowy roboczej” pomiędzy:

- procesem (co ma się wydarzyć),

- człowiekiem (kto i jak to robi),

- jakością (jak udowadniamy, że było dobrze).

Poniżej trzy obszary, które naprawdę decydują o tym, czy SOP działa.

Szkolenie przed wykonywaniem czynności + dokumentowanie kompetencji

Po opracowaniu i zatwierdzeniu SOP osoby objęte procedurą powinny zostać przeszkolone zanim zaczną działać, a szkolenie ma być udokumentowane (np. rejestr szkoleń, oświadczenie self-training).

Dobra praktyka dla GMP:

- szkolenie „read & understand” + krótki quiz lub obserwacja na stanowisku (dla krytycznych SOP),

- matryca kompetencji powiązana z listą SOP.

Uwaga: sama lista obecności nie zawsze broni się w praktyce. Jeśli SOP jest krytyczny, dodaj „dowód zrozumienia”: 3-pytaniowy quiz albo krótki „sign-off” na stanowisku z kwalifikowanym trenerem lub przeprowadź krótką sesję informacyjną dla działu, którego SOP dotyczy. To nie musi być ciężkie – ma być wiarygodne.

Przykład z życia wzięty

Nowy operator przechodzi szkolenie „read & understand”, podpisuje. Po tygodniu robi czynność rzadką (np. awaryjne czyszczenie po odchyleniu). I wtedy wychodzi, czy SOP jest zrozumiały i czy szkolenie było „odczytane”, czy „zrozumiane”. Dlatego tam, gdzie ryzyko jest wysokie, podpis to za mało.

Change control: kiedy zmiana SOP to obowiązek

Jeśli zmienia się:

- parametr krytyczny,

- sprzęt/oprogramowanie (walidacja/kwalifikacja),

- ryzyko,

to zmiana SOP zwykle nie jest „opcją”, tylko koniecznością.

W rzeczywistości największy błąd to „zmieniliśmy proces, dopiszemy SOP później”. Później zwykle przychodzi w formie odchylenia lub pytania audytora.

Wskazówka, która od razu porządkuje temat:

W change control warto mieć jedno proste pytanie kontrolne:

„Czy ta zmiana wpływa na to, jak ktoś wykonuje czynność albo jak to dokumentuje?”

Jeśli tak — SOP/WI/rejestry prawie na pewno są do ruszenia.

Przegląd okresowy i zapobieganie użyciu wersji nieaktualnej

To nie jest detal – to typowy proces, który powinien dziać się konsekwetnie, szczególnie dla procedur, które nie były przez dłuższy czas aktualizowane w wyniku wydarzeń w systemie jakości. Minimalny standard:

- periodic review (np. 2 lata lub szybciej po zmianie/odchyleniu),

- kontrola dystrybucji kopii papierowych,

- „one source of truth” (EDMS, repozytorium fizyczne).

Mały „hack”: dodaj do przeglądu SOP szybkie dane trendowe: ile było odchyleń związanych z procedurą, ile CAPA, ile zmian procesu. Wtedy review to decyzja oparta o fakty, a nie formalność.

„Cykl życia SOP w GMP”

6. Najczęstsze błędy z inspekcji i jak im zapobiec (case studies)

Tu przechodzimy z teorii do rzeczy, które realnie bolą w trakcie audytu. I zanim wejdziemy w konkrety, mała zmiana perspektywy:

Inspektor zwykle nie „szuka błędu w SOP”. Inspektor sprawdza, czy organizacja ma kontrolę nad procesem. SOP jest tylko jedną z soczewek, przez które tę kontrolę widać (albo jej nie widać).

„Brak adekwatnych procedur” – klasyczny finding

To jest sytuacja, w której firma ma dokumenty, ale one nie odpowiadają na pytanie: „jak proces jest sterowany?”. I wtedy pojawia się słowo-klucz: adekwatność.

Co z tego wynika dla SOP w GMP? Audytor nie pyta „czy jest dokument”, tylko:

- czy procedura opisuje rzeczywisty proces,

- czy uwzględnia role, decyzje i terminy,

- czy są dowody stosowania.

W praktyce „adekwatność” to często brakujące 10%: kto podejmuje decyzję, gdzie jest zapis, co jeśli wynik nie spełnia kryterium, jak eskalujemy.

Szybki test adekwatności (prosty, ale skuteczny):

Weź SOP i zadaj 3 pytania:

- „Kto podejmuje decyzję w sytuacji niezgodnej?”

- „Jaki rekord powstaje w tej sytuacji?”

- „Jaki jest czas reakcji / termin?”

Jeśli SOP nie odpowiada na takie podstawowe pytania, to mamy gwarancje, że inspektor spędzi nad takim „rodzynkiem” sporo czasu i będzie zadawał coraz trudniejsze pytania.

„Procedury są, ale nikt ich nie stosuje”

To jest drugi poziom problemu: SOP istnieje, ale rzeczywistość idzie obok.

Jak temu zapobiec?

- krótkie WI na stanowisku,

- w SOP tylko to, co konieczne + załączniki,

- audyty warstwowe (LPA) – szybkie 10-min sprawdzenia na gemba.

Unikalny insight: jeśli ludzie obchodzą SOP „bo szybciej”, to problemem bywa nie człowiek, tylko projekt procesu. SOP wtedy staje się termometrem: pokazuje, gdzie proces jest nielogiczny, zbyt długi albo źle wyposażony.

Mały twist, który warto dodać w artykule (bo rzadko jest w konkurencji):

W takich sytuacjach nie zaczynaj od „przypomnienia o SOP”. Zacznij od pytania:

„Który krok jest niewykonalny albo bez sensu w realnych warunkach?”

Czasem jedna poprawka procesu usuwa 80% pokusy obchodzenia procedury.

„Procedury są niejasne” – błąd języka i formatowania

Typowe błędy:

- mieszanie „można/powinno się”,

- brak kryteriów akceptacji,

- brak decyzji „co jeśli…”.

Jeśli chcesz, żeby to brzmiało mniej „podręcznikowo”, możesz ująć to jak krótką diagnozę:

Niejasny SOP zachowuje się jak mgła: niby jest, niby coś widać, ale każdy widzi trochę co innego. A w GMP „trochę co innego” to prosta droga do odchylenia.

KPI dla SOP: odchylenia, czas szkolenia, trend CAPA (unikalna praktyka)

Wprowadź 3 proste wskaźniki do rocznego przeglądu systemu zarządzania jakością:

- % odchyleń, gdzie przyczyną jest SOP (brak/niejasność/nieaktualność),

- czas od wydania SOP do przeszkolenia 95% użytkowników,

- liczba CAPA, które kończą się zmianą SOP (czyli SOP reaguje na rzeczywistość).

To zamienia zarządzanie SOP z „pisania dokumentów” w realne sterowanie ryzykiem.

Dla zarządu i managerów: te KPI są świetne, bo przekładają dokumenty na wynik. Nagle SOP przestaje być kosztem administracyjnym, a staje się mechanizmem redukcji odchyleń i przestojów.

Źródła

- EU GMP (EudraLex Volume 4) – strona główna dokumentów i przewodników.

- PIC/S PE 009-17 (Part I) – Chapter 4 Documentation (m.in. styl imperatywny dla SOP/WI).

- 21 CFR § 211.100 – Written procedures; deviations.

- ICH Q10 – Pharmaceutical Quality System (model PQS i podejście cyklu życia).

Niezależnie od tego, czy potrzebujesz gotowych, zgodnych z wymogami procedur operacyjnych, czy chcesz podnieść kwalifikacje swojej kadry – jesteśmy tu, by pomóc. Oferujemy kompleksowe tworzenie dokumentacji zgodnej z GxP oraz praktyczne szkolenia dla personelu, po których pisanie SOP przestanie być czarną magią.